En esencia, la amigabilidad ambiental de la pirólisis no es inherente al proceso en sí, sino que está determinada enteramente por cómo se diseña, gestiona y suministra. Cuando se ejecuta correctamente con insumos sostenibles, es una herramienta poderosa para convertir los residuos en energía limpia y carbono estable. Sin embargo, un proceso mal controlado puede crear su propio conjunto de problemas ambientales, incluida la contaminación del aire y el uso insostenible de recursos.

El desafío central de la pirólisis es uno de ejecución. Si bien alberga una inmensa promesa para reducir los residuos, crear energía renovable y secuestrar carbono, estos beneficios solo se logran cuando el sistema está cuidadosamente diseñado para controlar las emisiones y se abastece con materiales sostenibles.

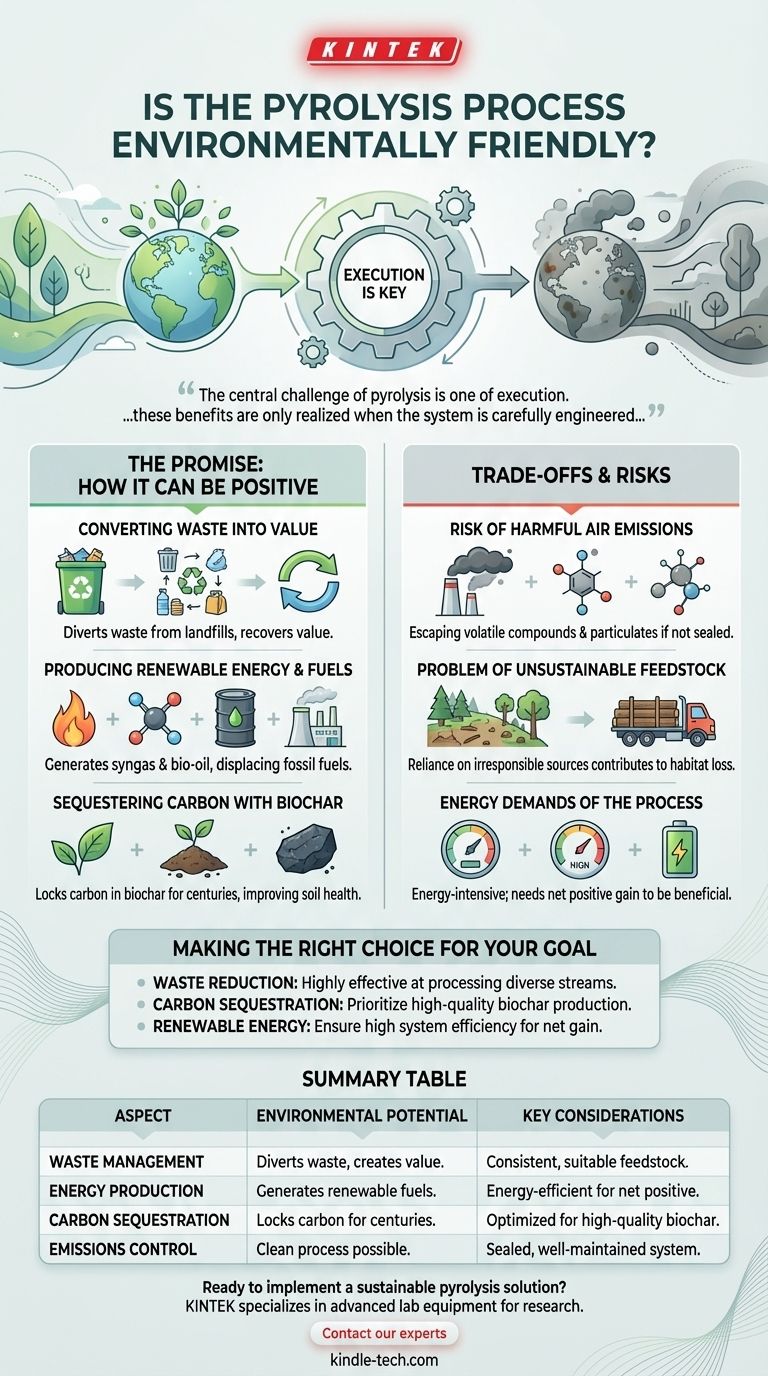

La Promesa: Cómo la Pirólisis Puede Ser Ambientalmente Positiva

La pirólisis es un proceso termoquímico que calienta materiales orgánicos, como biomasa o plástico, a altas temperaturas en un ambiente sin oxígeno. Esto los descompone en nuevos productos valiosos en lugar de simplemente quemarlos.

Convirtiendo Residuos en Valor

La pirólisis ofrece una forma robusta de procesar corrientes de residuos difíciles. Los residuos agrícolas, los recortes de madera e incluso ciertos residuos sólidos municipales pueden desviarse de los vertederos y convertirse en productos útiles.

Este enfoque circular reduce la carga económica y ambiental del vertido, al tiempo que recupera el valor de los materiales que de otro modo se desecharían.

Producción de Energía y Combustibles Renovables

El proceso genera varios productos clave. El gas de síntesis (una mezcla de hidrógeno y monóxido de carbono) puede utilizarse para generar calor y energía, mientras que el bioaceite puede refinarse en combustibles para el transporte u otros productos químicos.

Estos productos sirven como reemplazos directos de los combustibles fósiles, lo que reduce nuestra dependencia de los recursos no renovables y la contaminación asociada con su extracción y combustión.

Secuestro de Carbono con Biocarbón

Quizás el beneficio ambiental más significativo es la creación de biocarbón, un sólido estable y rico en carbono. A diferencia de la quema, que libera carbono a la atmósfera, la pirólisis puede fijarlo en esta forma sólida.

Cuando se añade al suelo, el biocarbón puede permanecer estable durante siglos, representando una forma de secuestro de carbono activo. También mejora la salud del suelo, la retención de agua y la productividad agrícola.

Comprensión de las Compensaciones y los Riesgos

Los beneficios potenciales de la pirólisis son convincentes, pero no están garantizados. Lograr un impacto ambiental neto positivo requiere sortear importantes desafíos operativos.

El Riesgo de Emisiones Atmosféricas Nocivas

Si el proceso no está debidamente sellado y gestionado, los compuestos volátiles nocivos y las partículas pueden escapar a la atmósfera.

Minimizar estas emisiones depende enteramente de la calidad del diseño del horno, el control operativo preciso y el mantenimiento diligente del sistema. Un sistema "con fugas" o ineficiente puede anular muchos de los beneficios ambientales.

El Problema de la Materia Prima No Sostenible

La fuente del material orgánico, o materia prima, es fundamental. Si la pirólisis depende de biomasa de bosques talados de manera irresponsable, puede contribuir a la deforestación y la pérdida de hábitat.

La verdadera sostenibilidad requiere el uso de productos de desecho genuinos o biomasa de fuentes que se gestionan para la renovabilidad.

Las Demandas Energéticas del Proceso

La pirólisis es un proceso intensivo en energía que requiere altas temperaturas. El beneficio ambiental general del sistema depende de su balance energético.

Un sistema eficiente utilizará una porción del gas de síntesis que produce para autoalimentarse, creando una ganancia neta de energía. Uno ineficiente puede consumir más energía externa de la que genera, lo que disminuye su valor.

Tomar la Decisión Correcta para Su Objetivo

Para evaluar si la pirólisis es la solución adecuada, primero debe definir su objetivo ambiental principal.

- Si su enfoque principal es la reducción de residuos: La pirólisis es muy eficaz para procesar diversas corrientes de residuos orgánicos, reduciendo significativamente el volumen de vertederos y creando subproductos valiosos.

- Si su enfoque principal es el secuestro de carbono: Priorice un proceso optimizado para la producción de biocarbón de alta calidad, ya que este es el camino más directo hacia la eliminación de carbono a largo plazo.

- Si su enfoque principal es la energía renovable: Asegúrese de que el sistema sea altamente eficiente, diseñado para maximizar la producción de gas de síntesis y bioaceite al tiempo que alimenta su propia operación.

En última instancia, el éxito ambiental de un proyecto de pirólisis es un resultado directo de la ingeniería responsable, el abastecimiento sostenible y una gestión operativa meticulosa.

Tabla Resumen:

| Aspecto | Potencial Ambiental | Consideraciones Clave |

|---|---|---|

| Gestión de Residuos | Desvía residuos de los vertederos; los convierte en productos valiosos. | Requiere un suministro de materia prima consistente y adecuado. |

| Producción de Energía | Genera gas de síntesis y bioaceite renovables, desplazando los combustibles fósiles. | El sistema debe ser energéticamente eficiente para una ganancia neta positiva. |

| Secuestro de Carbono | Produce biocarbón estable que fija el carbono en el suelo durante siglos. | El proceso debe optimizarse para un rendimiento de biocarbón de alta calidad. |

| Control de Emisiones | Puede ser un proceso limpio sin emisiones directas de combustión. | Depende de sistemas sellados, bien mantenidos y controlados. |

¿Listo para implementar una solución de pirólisis sostenible para su laboratorio u operación?

KINTEK se especializa en equipos y consumibles de laboratorio avanzados para la investigación y el desarrollo de la pirólisis. Nuestros sistemas confiables le ayudan a lograr un control preciso de la temperatura, maximizar el rendimiento del producto y garantizar la seguridad operativa. Ya sea que su objetivo sea la valorización de residuos, la producción de biocarbón o estudios de energía renovable, proporcionamos la tecnología y el soporte para hacer que su proyecto sea ambiental y económicamente exitoso.

Contacte a nuestros expertos hoy mismo para discutir cómo nuestras soluciones de pirólisis pueden satisfacer sus objetivos específicos de sostenibilidad.

Guía Visual

Productos relacionados

- Horno Continuo de Grafización al Vacío de Grafito

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de tubo de laboratorio vertical

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es el coeficiente térmico del grafito? Descubra su estabilidad térmica única

- ¿Por qué el grafito puede soportar el calor? Desbloqueando su estabilidad térmica extrema para su laboratorio

- ¿Cuáles son las propiedades mecánicas del grafito? Aprovechando la rigidez y gestionando la fragilidad

- ¿Cuál es la resistencia a la temperatura del grafito? Desbloqueando su potencial de alta temperatura en su laboratorio

- ¿Puede el grafito soportar altas temperaturas? Maximizando el rendimiento en atmósferas controladas