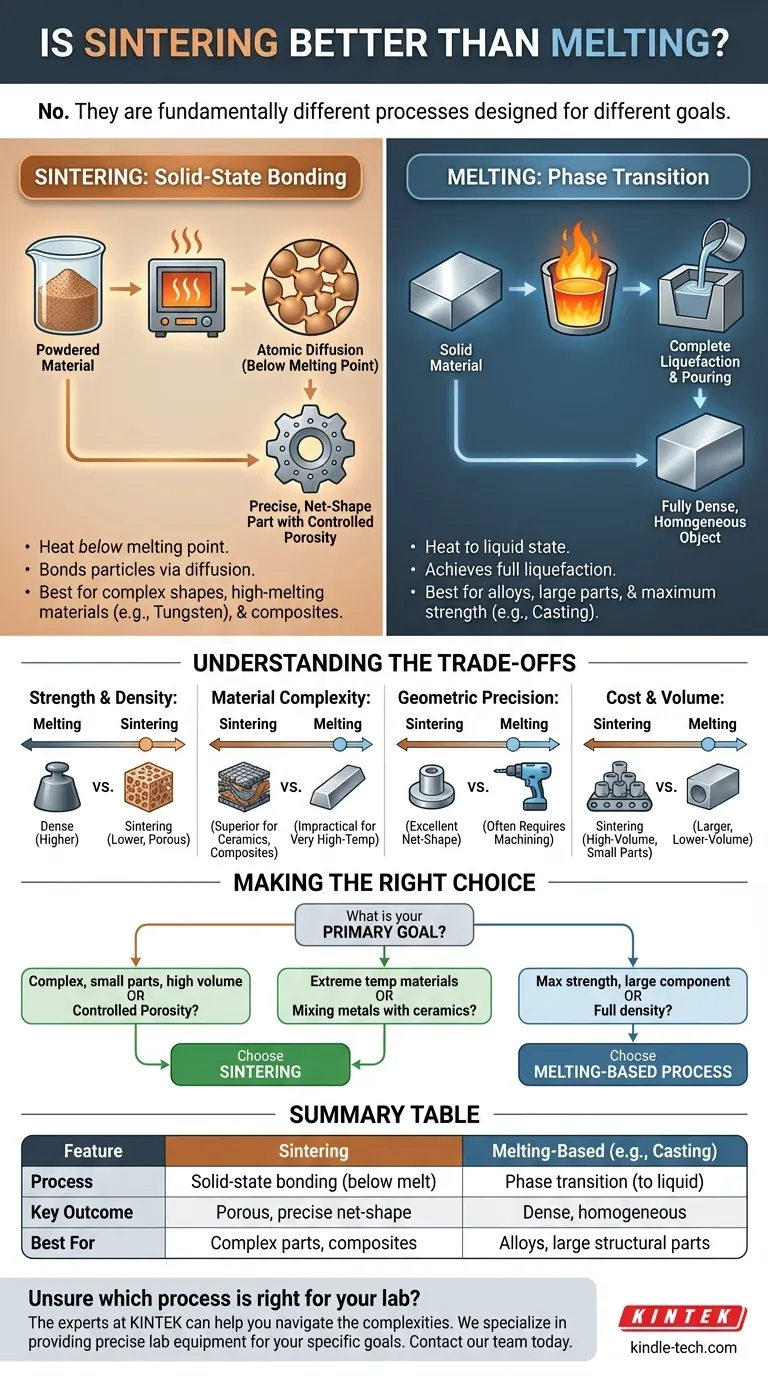

La sinterización no es inherentemente mejor que la fusión; son procesos fundamentalmente diferentes diseñados para lograr resultados completamente distintos. La sinterización es un método de fabricación que une materiales en polvo en una pieza sólida utilizando calor por debajo del punto de fusión. En contraste, la fusión es el proceso físico de convertir un sólido en un líquido, un paso utilizado en otros métodos de fabricación como la fundición o la soldadura.

La elección entre la sinterización y los procesos basados en la fusión no es una cuestión de cuál es superior, sino de cuál es el apropiado para su material y objetivo final. La sinterización sobresale en la creación de piezas complejas de forma neta a partir de polvos, mientras que los procesos que implican la fusión se utilizan para crear objetos completamente densos y homogéneos a partir de un estado líquido.

¿Qué es la sinterización? La ciencia de la unión en estado sólido

La sinterización es un tratamiento térmico preciso para compactar y formar una masa sólida de material a partir de un polvo. Es un método de fabricación, no solo un cambio de estado.

El objetivo: unión sin licuefacción

El principio central de la sinterización es calentar un polvo comprimido a una temperatura donde los átomos de las partículas se vuelven lo suficientemente móviles como para difundirse a través de los límites de las partículas adyacentes. Esta difusión atómica crea fuertes enlaces, fusionando las partículas separadas en una pieza coherente y sólida sin que el material a granel se convierta en líquido.

¿Por qué utilizar material en polvo?

Comenzar con un polvo es la clave de las ventajas de la sinterización. Permite la creación de componentes a partir de materiales con puntos de fusión extremadamente altos, como el tungsteno y el molibdeno. También permite la producción de compuestos únicos mezclando polvos metálicos con cerámicas, que no se pueden combinar mediante fusión.

Resultado clave: precisión y porosidad controlada

Debido a que el material no se licúa, las piezas sinterizadas mantienen su forma con alta precisión. Esta capacidad de "forma neta" a menudo elimina la necesidad de un costoso mecanizado secundario. El proceso también deja una red de pequeños poros, que pueden ser una característica controlada para aplicaciones como cojinetes autolubricantes o filtros.

¿Qué es la fusión? La ciencia de la transición de fase

La fusión es una transición de fase fundamental donde una sustancia cambia de sólido a líquido. En la fabricación, no es un fin en sí misma, sino un paso crítico dentro de otros procesos.

El objetivo: licuefacción completa

El único propósito de la fusión es lograr un estado completamente líquido y homogéneo. Esto permite que los materiales se mezclen en aleaciones uniformes, se purifiquen de impurezas o se viertan para llenar un molde por completo.

Aplicaciones: fundición, soldadura y refinado

La fusión es la base de muchas técnicas de fabricación comunes. En la fundición, el metal fundido se vierte en un molde para crear una forma sólida. En la soldadura, se utiliza la fusión localizada para unir dos componentes separados. En el refinado, los metales se funden para separarlos de la escoria y otros contaminantes.

Resultado clave: densidad total y homogeneidad

Los procesos que utilizan la fusión, como la fundición, suelen dar como resultado una pieza completamente densa y no porosa. El estado líquido asegura que el material sea uniforme en todo su volumen, lo cual es crítico para aplicaciones que requieren máxima resistencia y propiedades de material predecibles.

Comprendiendo las compensaciones

Elegir un camino requiere comprender las distintas ventajas y desventajas de cada enfoque. La elección correcta depende completamente de los requisitos de su componente específico.

Resistencia y densidad

Los procesos basados en la fusión, como la fundición, producen piezas completamente densas, que generalmente son más fuertes y dúctiles. La porosidad inherente en las piezas sinterizadas estándar puede hacerlas más frágiles, aunque las técnicas de post-procesamiento como el Prensado Isostático en Caliente (HIP) pueden aumentar significativamente su densidad y resistencia.

Complejidad del material

La sinterización es la opción superior, y a menudo la única, para procesar materiales con puntos de fusión excepcionalmente altos (metales refractarios y cerámicas). También es el método preferido para crear compuestos de matriz metálica (MMC) donde se combinan materiales con propiedades muy diferentes.

Complejidad geométrica y precisión

La sinterización sobresale en la producción de piezas pequeñas y muy complejas en grandes volúmenes con una precisión dimensional excepcional directamente del horno. Esto minimiza el desperdicio de material y los costos de post-procesamiento. Si bien la fundición también puede crear formas complejas, lograr el mismo nivel de precisión a menudo requiere más mecanizado.

Costo y volumen de producción

Para la producción de alto volumen de componentes pequeños e intrincados, la sinterización es extremadamente rentable debido a su alto grado de automatización y capacidad de forma neta. La fundición puede ser más económica para producir piezas más grandes y simples o para volúmenes de producción más bajos donde el costo de crear matrices de sinterización sería prohibitivo.

Tomando la decisión correcta para su objetivo

Seleccione su proceso de fabricación basándose en los requisitos no negociables de su proyecto.

- Si su enfoque principal es crear piezas complejas y pequeñas en gran volumen con un desperdicio mínimo: La sinterización es casi con certeza la opción superior debido a sus capacidades de forma neta.

- Si su enfoque principal es la máxima resistencia y una estructura no porosa para un componente grande: Un proceso basado en la fusión como la fundición o la forja proporcionará mejores propiedades del material.

- Si su enfoque principal es trabajar con materiales de temperatura extremadamente alta o mezclar metales con cerámicas: La sinterización es el único camino viable, ya que la fusión de estas combinaciones a menudo es impracticable o imposible.

- Si su enfoque principal es crear una pieza con porosidad controlada para filtración o autolubricación: La sinterización está específicamente diseñada para lograr este resultado.

Comprender esta distinción fundamental transforma la pregunta de "cuál es mejor" a "cuál es la herramienta correcta para el trabajo".

Tabla resumen:

| Característica | Sinterización | Procesos basados en la fusión (ej., fundición) |

|---|---|---|

| Objetivo principal | Unir partículas de polvo por debajo del punto de fusión | Lograr la licuefacción completa |

| Mejor para | Piezas complejas de forma neta, materiales de alto punto de fusión | Piezas completamente densas y homogéneas |

| Resultado típico | Porosidad controlada, alta precisión | Densidad total, alta resistencia y ductilidad |

| Flexibilidad del material | Excelente para compuestos y metales refractarios | Mejor para aleaciones estándar |

| Eficiencia de costos | Alto volumen, piezas pequeñas e intrincadas | Piezas más grandes, volúmenes más bajos |

¿No está seguro de qué proceso es el adecuado para los materiales de su laboratorio? Los expertos de KINTEK pueden ayudarle a navegar por las complejidades de la sinterización y la fabricación basada en la fusión. Nos especializamos en proporcionar el equipo de laboratorio y los consumibles precisos que necesita para alcanzar sus objetivos específicos, ya sea que trabaje con cerámicas de alta temperatura o aleaciones metálicas complejas. Contacte a nuestro equipo hoy mismo para discutir su proyecto y descubrir la solución ideal para los desafíos únicos de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Prensado al Vacío para Cerámica de Porcelana Dental de Circonio

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Qué hace que la zirconia sea translúcida? La ciencia detrás de la estética dental moderna

- ¿Qué hace un horno dental? Logre restauraciones dentales perfectas y realistas

- ¿A qué temperatura funciona un horno de sinterización dental? Dominando el ciclo térmico específico del material

- ¿Qué es un horno dental? El horno de precisión para crear restauraciones dentales fuertes y estéticas

- ¿Cuál es la temperatura de cocción de las cerámicas dentales? Una guía para el procesamiento térmico preciso