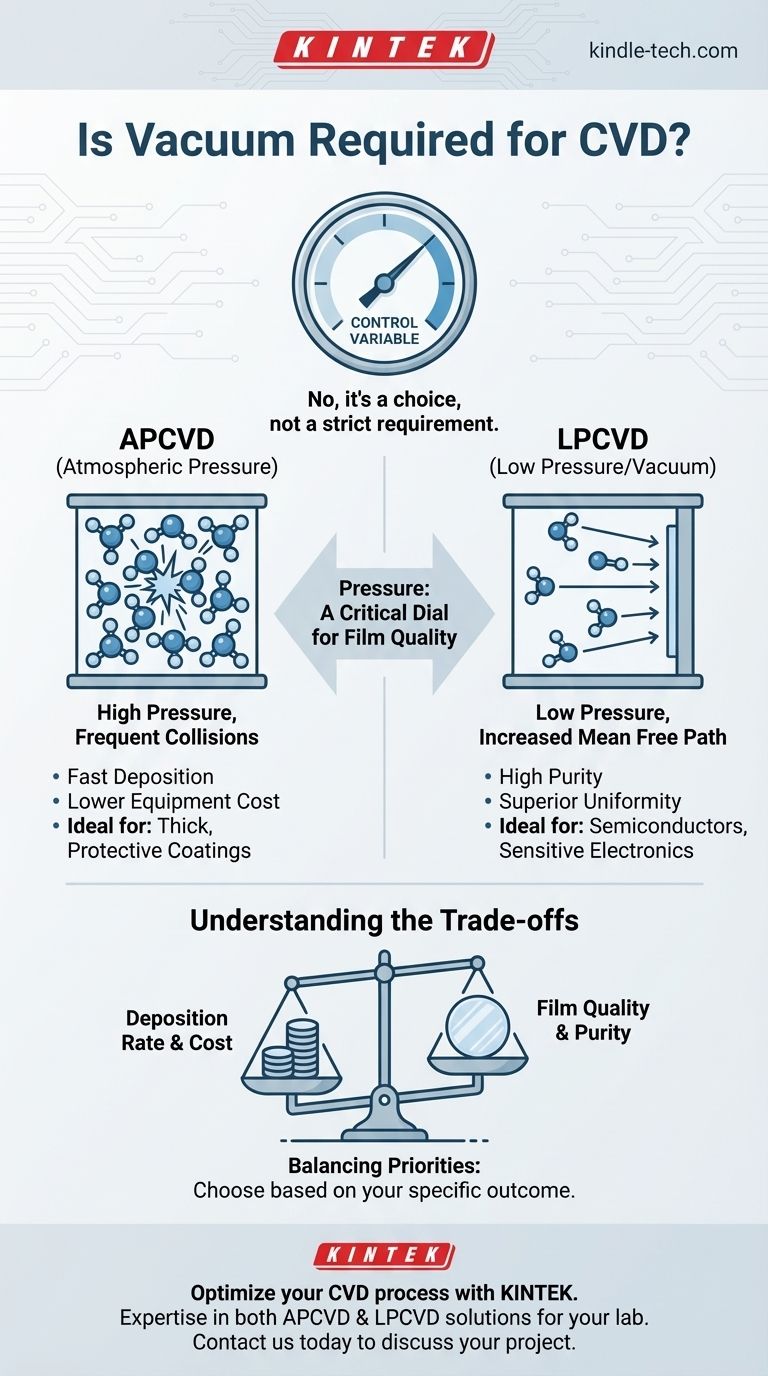

No, el vacío no es un requisito estricto para todos los procesos de Deposición Química de Vapor (CVD). Si bien muchas aplicaciones avanzadas de CVD operan bajo condiciones de baja presión (vacío) para lograr alta pureza, la técnica también se puede realizar a presión atmosférica estándar. La elección de la presión es un parámetro crítico del proceso que influye directamente en la calidad y las propiedades del material final.

La conclusión principal es que la presión de operación en la CVD no es un requisito simple, sino una variable de control fundamental. La decisión de usar un vacío es una compensación estratégica entre la velocidad de deposición y la pureza, uniformidad y conformidad definitivas de la película depositada.

Por qué la presión es una variable crítica en la CVD

La Deposición Química de Vapor es fundamentalmente un proceso de química y transporte. Se introduce un gas precursor en una cámara donde reacciona sobre un sustrato calentado para formar una película sólida. La presión dentro de esa cámara dicta cómo se comportan las moléculas de gas, lo que a su vez define la calidad de la película.

El papel de la CVD a presión atmosférica (APCVD)

En su forma más simple, la CVD se puede realizar en una cámara a presión atmosférica normal. Este método se conoce como APCVD.

A esta presión más alta, las moléculas de gas están densamente empaquetadas y colisionan frecuentemente. Esto conduce a una tasa de deposición muy alta, haciendo que el proceso sea rápido y eficiente para ciertas aplicaciones.

La ventaja de la CVD a baja presión (LPCVD)

Para obtener más control, la presión en la cámara a menudo se reduce, creando un vacío parcial. Esto se conoce como CVD a Baja Presión (LPCVD).

Reducir la presión aumenta el recorrido libre medio: la distancia promedio que recorre una molécula de gas antes de colisionar con otra. Este simple cambio tiene efectos profundos.

Con menos colisiones en la fase gaseosa, es más probable que las moléculas precursoras viajen sin interrupciones hasta el sustrato calentado. Por lo tanto, la reacción química está dominada por lo que sucede en la superficie, no en el espacio por encima de ella.

El impacto en la calidad de la película

Este cambio de reacciones dominadas por la fase gaseosa a reacciones dominadas por la superficie es clave para la calidad.

Los procesos LPCVD reducen significativamente el riesgo de que se formen partículas no deseadas en el gas y caigan sobre el sustrato, lo que crearía defectos. El resultado es una película con mayor pureza y uniformidad superior en todo el sustrato, razón por la cual es común en la industria de semiconductores.

Comprender las compensaciones

Elegir la presión de operación para un proceso de CVD implica equilibrar prioridades en competencia. No existe un único método "mejor"; la elección óptima depende completamente de los requisitos de la aplicación.

Tasa de deposición frente a calidad de la película

Esta es la principal compensación.

APCVD ofrece una tasa de deposición mucho más rápida, lo que la hace ideal para aplicar recubrimientos protectores gruesos donde las imperfecciones menores no son críticas.

LPCVD, aunque más lenta, produce las películas excepcionalmente puras y uniformes requeridas para la electrónica de alto rendimiento y otros componentes sensibles.

Complejidad y costo del equipo

La simplicidad es una gran ventaja de APCVD. Los sistemas no requieren bombas de vacío, cámaras y medidores de presión costosos y complejos.

Introducir requisitos de vacío para LPCVD aumenta significativamente el costo y la complejidad del equipo. Esto incluye la inversión de capital, así como el mantenimiento continuo.

Temperatura del proceso

Las referencias señalan que la CVD es un proceso de alta temperatura, a menudo superior a los 800 °C. Si bien la presión y la temperatura son ambas variables críticas, el uso de un entorno de baja presión puede proporcionar una ventana de procesamiento más amplia y controlada para lograr propiedades específicas de la película.

Tomar la decisión correcta para su objetivo

Seleccionar el entorno de presión de CVD adecuado depende de definir su resultado más importante.

- Si su enfoque principal es la deposición de alta velocidad y el menor costo del equipo: La CVD a Presión Atmosférica (APCVD) es a menudo la opción más apropiada y económica.

- Si su enfoque principal es producir películas altamente puras, uniformes y conformadas para aplicaciones sensibles: Es necesario un proceso de CVD basado en baja presión o vacío para lograr la calidad requerida.

En última instancia, la presión en la CVD no es un interruptor de encendido/apagado, sino un dial crítico que se utiliza para ajustar el proceso a sus requisitos específicos de material y rendimiento.

Tabla de resumen:

| Tipo de CVD | Rango de presión | Ventajas clave | Aplicaciones ideales |

|---|---|---|---|

| APCVD | Atmosférica | Deposición rápida, menor costo de equipo | Recubrimientos protectores gruesos |

| LPCVD | Baja (Vacío) | Alta pureza, uniformidad superior | Semiconductores, electrónica sensible |

¿Listo para optimizar su proceso de CVD? Ya sea que necesite la deposición de alta velocidad de APCVD o las películas ultrapuras de LPCVD, KINTEK tiene la experiencia y el equipo para satisfacer los requisitos específicos de su laboratorio. Nuestro equipo se especializa en equipos y consumibles de laboratorio, asegurando que obtenga la solución adecuada para sus desafíos de ciencia de materiales. Contáctenos hoy para discutir su proyecto y descubrir cómo podemos mejorar los resultados de su investigación.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora

- ¿Qué es PECVD en semiconductores? Habilitar la deposición de películas delgadas a baja temperatura para circuitos integrados

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado

- ¿Cuáles son los pasos del proceso CVD? Una guía para la deposición de películas delgadas de precisión

- ¿Qué es la técnica de deposición en fase de vapor? Una guía de los métodos de recubrimiento de película delgada PVD y CVD