En esencia, la soldadura fuerte (brazing) es un proceso versátil de unión de metales utilizado en una vasta gama de industrias, desde bienes de consumo cotidianos hasta componentes aeroespaciales críticos para la misión. Sus aplicaciones incluyen la creación de uniones herméticas en sistemas HVAC, el ensamblaje de piezas complejas de motores automotrices y la fabricación de componentes de alto rendimiento para turbinas de gas y dispositivos médicos.

La soldadura fuerte no se elige por lo que es, sino por lo que permite. Es el proceso preferido para crear uniones fuertes, permanentes y a menudo herméticas en ensamblajes complejos, especialmente al unir metales disímiles o cuando los materiales base no pueden soportar el alto calor de la soldadura por fusión.

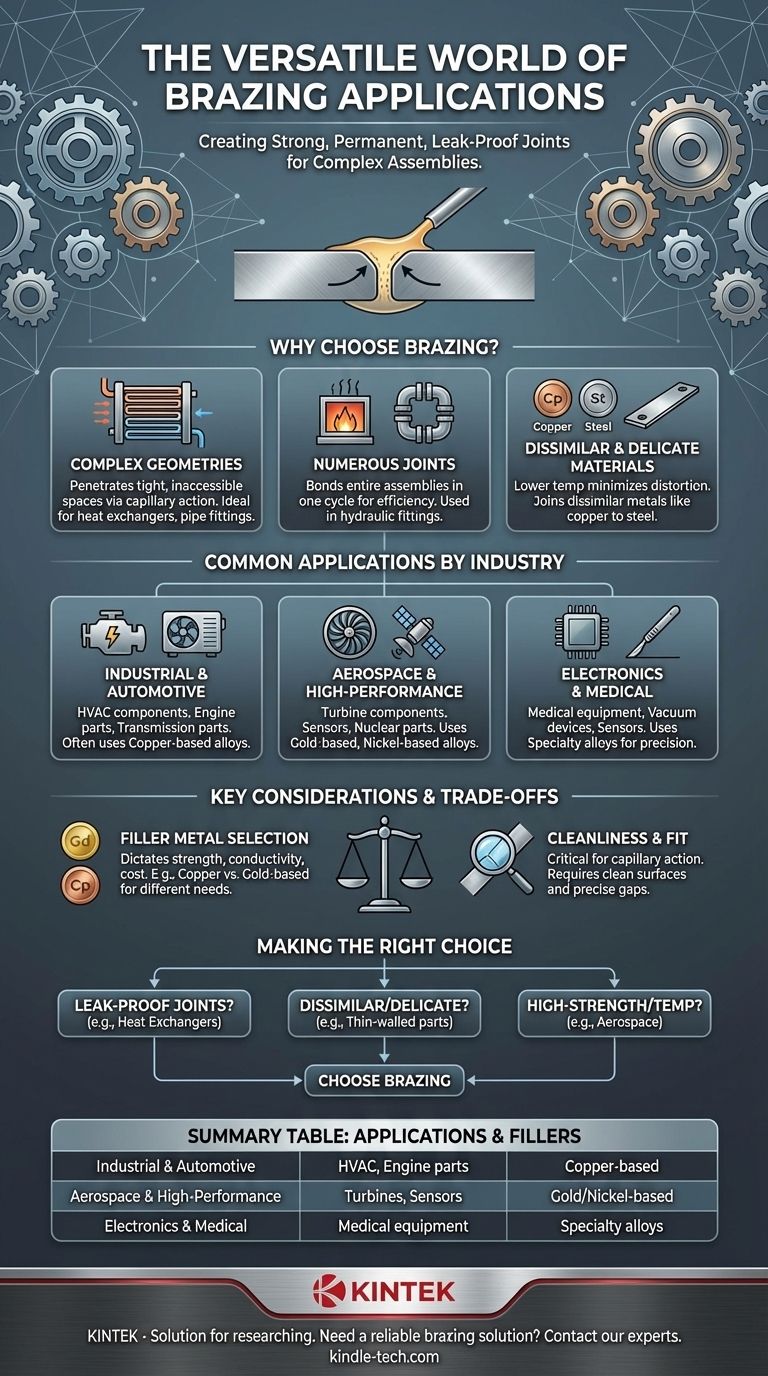

Cuándo la Soldadura Fuerte es el Proceso Ideal

Comprender por qué se selecciona la soldadura fuerte revela sus ventajas fundamentales sobre otros métodos de unión. La decisión de soldar fuerte se impulsa típicamente por la geometría de la pieza, los materiales involucrados y los requisitos de rendimiento del ensamblaje final.

Para Geometrías Complejas y Uniones Inaccesibles

La soldadura fuerte sobresale donde otros métodos fallan debido a la complejidad. El metal de aporte se introduce en la unión mediante acción capilar, lo que le permite penetrar espacios reducidos y crear uniones fuertes en áreas que no son directamente accesibles para la soldadura por fusión.

Esto la hace ideal para componentes como intercambiadores de calor y complejos accesorios de tubería, donde las uniones pueden estar ocultas o ubicadas en lo profundo del ensamblaje.

Para Ensamblajes con Múltiples Uniones

Procesos como la soldadura fuerte en horno permiten que un ensamblaje completo con docenas o incluso cientos de uniones se una en un solo ciclo de calentamiento. Esto es una ventaja significativa en eficiencia y consistencia.

Esta capacidad se aprovecha en la fabricación de accesorios hidráulicos, ensamblajes mecanizados y otros componentes donde se deben realizar múltiples conexiones simultáneamente.

Para Unir Materiales Disímiles o Delicados

La soldadura fuerte se produce a una temperatura inferior al punto de fusión de los materiales base que se unen. Este proceso a menor temperatura minimiza el riesgo de distorsión térmica o daño, lo cual es crítico para piezas delicadas o de paredes delgadas.

También permite la unión robusta de metales disímiles, como cobre con acero, lo cual a menudo es difícil o imposible de lograr con la soldadura por fusión.

Aplicaciones Comunes por Industria

Las capacidades únicas de la soldadura fuerte la convierten en un proceso de fabricación fundamental en varios sectores clave.

Industrial y Automotriz

En estos sectores de alto volumen, la soldadura fuerte es valorada por su fiabilidad y idoneidad para la automatización. Crea sellos fuertes, permanentes y herméticos esenciales para la gestión de fluidos y gases.

Los ejemplos comunes incluyen componentes de HVAC, piezas de motor y transmisión automotrices, e intercambiadores de calor de microcanales. Los metales de aporte a base de cobre se utilizan frecuentemente aquí por su excelente conductividad térmica y resistencia.

Aeroespacial e Ingeniería de Alto Rendimiento

Para aplicaciones aeroespaciales, de defensa y de energía, el fallo de componentes no es una opción. La soldadura fuerte se utiliza para crear uniones que pueden soportar temperaturas, presiones y vibraciones extremas.

Las aplicaciones van desde componentes de turbinas de gas industriales y sensores aeroespaciales hasta piezas nucleares y petroquímicas. Se utilizan metales de aporte de alto rendimiento, incluidas las aleaciones a base de oro, para componentes críticos como piezas de motores de aviación debido a su resistencia superior y resistencia a la corrosión.

Electrónica y Dispositivos Médicos

En campos de alta tecnología, la soldadura fuerte proporciona la precisión necesaria para componentes miniatura y sensibles. El proceso crea uniones limpias con excelente conductividad eléctrica y térmica sin dañar la electrónica delicada.

Esto es crítico para la fabricación de equipos médicos y científicos, dispositivos de vacío electrónicos y sensores especializados donde la fiabilidad y el rendimiento son primordiales.

Consideraciones Clave y Compensaciones

Aunque es potente, la soldadura fuerte no es una solución universal. El éxito depende de comprender sus requisitos específicos.

El Papel Crítico del Metal de Aporte

La elección del metal de aporte dicta las propiedades finales de la unión, incluida su resistencia, conductividad y resistencia a la corrosión.

Una aleación a base de cobre podría ser perfecta para un ensamblaje HVAC rentable, pero podría requerirse una aleación a base de oro para un componente aeroespacial de alta fiabilidad, creando una compensación entre coste y rendimiento.

El Requisito de Limpieza y Ajuste

La soldadura fuerte se basa en la acción capilar, que requiere que el espacio entre las dos superficies a unir sea muy pequeño y consistente.

Además, las superficies deben estar excepcionalmente limpias y libres de óxidos para que el metal de aporte moje y fluya correctamente. Esto a menudo requiere un diseño de unión cuidadoso y un proceso de pre-limpieza exhaustivo, añadiendo pasos al flujo de trabajo de fabricación.

Tomar la Decisión Correcta para su Aplicación

Para determinar si la soldadura fuerte es el proceso correcto, evalúe su objetivo de diseño principal.

- Si su enfoque principal es crear uniones herméticas en ensamblajes de tuberías complejos: La soldadura fuerte es una opción ideal, especialmente para piezas como intercambiadores de calor y sistemas hidráulicos.

- Si su enfoque principal es unir metales disímiles o piezas delicadas de pared delgada: La menor temperatura del proceso de soldadura fuerte la hace superior a la soldadura por fusión, previniendo daños y distorsión.

- Si su enfoque principal son uniones de alta resistencia y resistentes a la temperatura para componentes críticos: La soldadura fuerte con aleaciones de aporte especializadas es un método probado utilizado en las industrias más exigentes como la aeroespacial y la defensa.

En última instancia, elegir soldar fuerte es una decisión de priorizar la integridad de la unión y la flexibilidad del diseño para desafíos de ingeniería complejos.

Tabla Resumen:

| Industria | Aplicaciones Clave | Metales de Aporte Comunes |

|---|---|---|

| Industrial y Automotriz | Componentes HVAC, piezas de motor, intercambiadores de calor | Aleaciones a base de cobre |

| Aeroespacial y Alto Rendimiento | Componentes de turbina, sensores, piezas nucleares | Aleaciones a base de oro, a base de níquel |

| Electrónica y Médica | Equipos médicos, dispositivos de vacío, sensores | Aleaciones especiales para conductividad |

¿Necesita una solución de soldadura fuerte fiable para el equipo de su laboratorio? KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alto rendimiento, asegurando que sus procesos de soldadura fuerte ofrezcan uniones fuertes y herméticas para ensamblajes complejos. Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar sus necesidades de aplicación específicas y mejorar sus capacidades de fabricación.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de tubo de vacío de alta presión de laboratorio

La gente también pregunta

- ¿Qué elemento dificultaba el soldamagnado del acero inoxidable? Es la capa de óxido de cromo

- ¿Para qué se utilizan los hornos de vacío? Desbloquee la máxima pureza y rendimiento de los materiales

- ¿Cuáles son las ventajas de la soldadura fuerte (brazing) sobre la soldadura por capilaridad (braze welding)? Logre juntas más fuertes, limpias y repetibles

- ¿Cómo se obtiene la mayor resistencia de la junta en la soldadura fuerte (brazing)? Domine las 3 claves para obtener enlaces metalúrgicos superiores

- ¿Se pueden soldar dos metales diferentes? Sí, y aquí te explicamos cómo hacerlo con éxito.