En esencia, los hornos de arco eléctrico (EAF) se utilizan principalmente para producir nuevos aceros al carbono y aleados mediante la fusión de chatarra ferrosa reciclada. Son una piedra angular del reciclaje moderno de metales, utilizando una inmensa energía eléctrica para transformar la chatarra en acero líquido de alta calidad listo para la fabricación.

El papel esencial de un horno de arco eléctrico es actuar como un potente motor de reciclaje para la industria del acero. Utiliza un arco eléctrico de alta energía para fundir eficientemente la chatarra de acero, proporcionando una alternativa flexible y más sostenible a la producción de acero a partir de mineral de hierro en bruto.

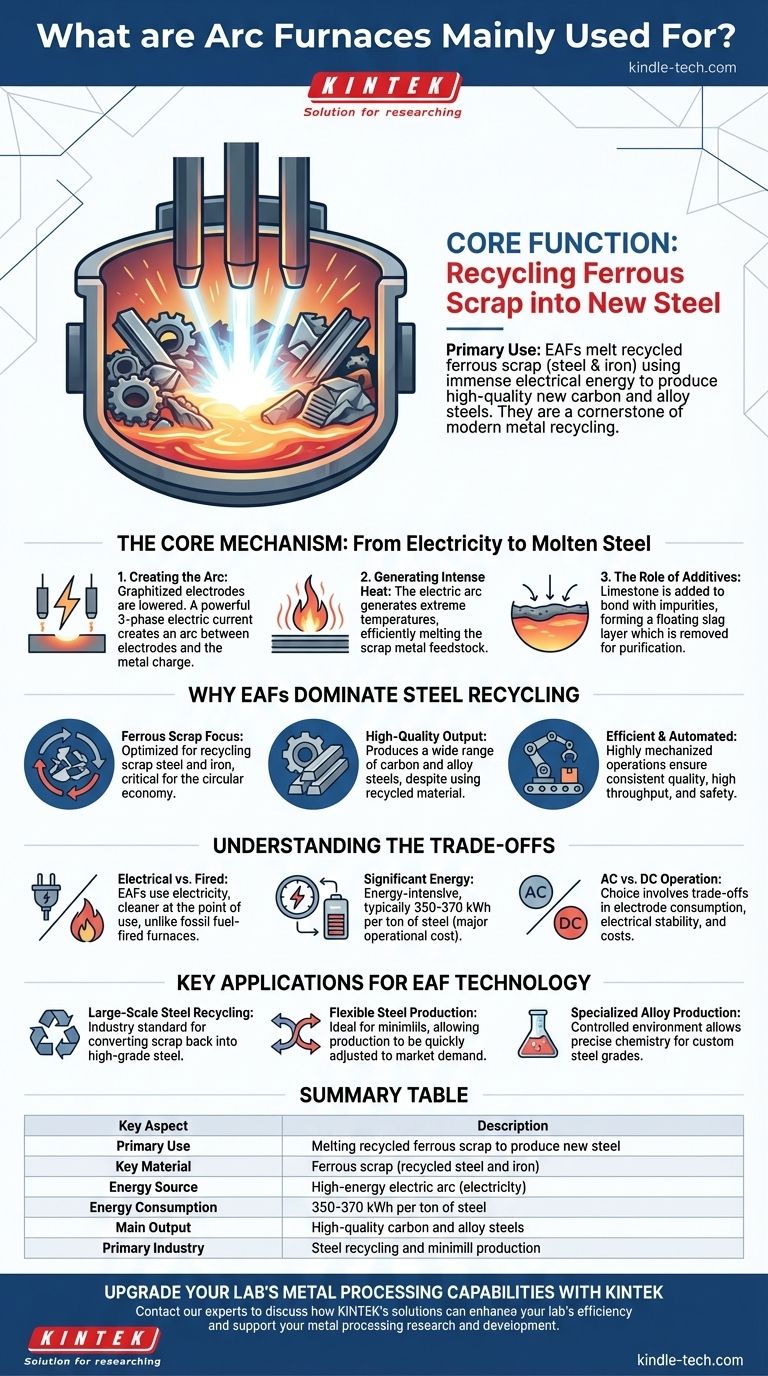

El Mecanismo Central: De la Electricidad al Acero Fundido

Un horno de arco eléctrico no quema combustible en el sentido tradicional. En cambio, aprovecha la potencia bruta de la electricidad para generar las temperaturas extremas necesarias para fundir el metal.

Creación del Arco

El proceso comienza bajando electrodos grafitizados masivos a un horno lleno de chatarra. Se aplica una potente corriente eléctrica trifásica a estos electrodos.

Luego se forma un arco eléctrico entre los electrodos y la propia carga metálica, creando un circuito.

Generación de Calor Intenso

Este arco es una descarga concentrada de energía eléctrica, que genera un calor inmenso. Es este calor intenso y directo el que funde la chatarra de manera eficiente y rápida.

El Papel de los Aditivos

Durante el proceso de fusión, se añaden materiales como la caliza al horno. Estos aditivos se unen a las impurezas del metal fundido, formando una capa de escoria que flota en la parte superior.

Luego se retira esta escoria, lo cual es un paso crítico para purificar el acero antes de que sea sangrado del horno.

Por Qué los Hornos de Arco Dominan el Reciclaje de Acero

Aunque existen otros tipos de hornos, el EAF es especialmente adecuado para la tarea específica de reciclar chatarra. Su diseño y operación están optimizados para esta materia prima.

El Enfoque en la Chatarra Ferrosa

El material principal, o "carga", para un EAF es la chatarra ferrosa: acero y hierro reciclados. Esto convierte al EAF en un componente crítico de la economía circular del acero.

Producción de Acero de Alta Calidad

A pesar de utilizar material reciclado, los EAF son capaces de producir una amplia gama de aceros de alta calidad. Pueden producir tanto acero al carbono común como aceros aleados más especializados añadiendo elementos específicos al baño fundido.

Un Proceso Eficiente y Automatizado

Las operaciones modernas de los hornos de arco están altamente mecanizadas y automatizadas. Esto garantiza una calidad constante, un alto rendimiento y seguridad en un entorno industrial inherentemente peligroso.

Comprendiendo las Ventajas y Desventajas

La elección de un EAF se basa en necesidades industriales específicas y conlleva consideraciones operativas distintas en comparación con otras tecnologías de hornos.

Hornos Eléctricos vs. de Combustión

El panorama de los hornos industriales incluye dos tipos generales: eléctricos y de combustión. Los hornos de combustión dependen de la quema de combustible (como gas o petróleo), mientras que los EAF dependen únicamente de la electricidad. Esto hace que los EAF sean más limpios en el punto de uso, con emisiones ligadas a la fuente de generación de electricidad.

Requisitos Energéticos Significativos

El proceso es intensivo en energía. Un EAF típico requiere entre 350 y 370 kWh de energía para producir una sola tonelada de acero, un costo y una consideración operativa importantes. La cantidad exacta depende de la calidad y composición de la chatarra utilizada.

Operación de CA vs. CC

Existen dos tipos principales de EAF: los que funcionan con corriente alterna (CA) y los que utilizan corriente continua (CC). Si bien ambos logran el mismo objetivo, la elección entre ellos implica ventajas y desventajas en el consumo de electrodos, la estabilidad eléctrica y los costos operativos.

Aplicaciones Clave para la Tecnología EAF

La aplicación de un horno de arco eléctrico está directamente ligada al resultado deseado y a las materias primas disponibles.

- Si su enfoque principal es el reciclaje de acero a gran escala: El EAF es la tecnología estándar de la industria para convertir eficientemente la chatarra en acero de alta calidad.

- Si su enfoque principal es la producción flexible de acero: Los EAF se pueden iniciar y detener más fácilmente que los altos hornos tradicionales, lo que los hace ideales para "minimills" que ajustan la producción a la demanda del mercado.

- Si su enfoque principal es producir aceros aleados especializados a partir de chatarra: El entorno controlado del EAF permite ajustes precisos de la química, lo que lo hace perfecto para crear grados de acero personalizados.

En última instancia, el horno de arco eléctrico se erige como una herramienta potente e indispensable para la fabricación de acero sostenible y versátil en todo el mundo.

Tabla Resumen:

| Aspecto Clave | Descripción |

|---|---|

| Uso Principal | Fusión de chatarra ferrosa reciclada para producir acero nuevo |

| Material Clave | Chatarra ferrosa (acero y hierro reciclados) |

| Fuente de Energía | Arco eléctrico de alta energía (electricidad) |

| Consumo de Energía | 350-370 kWh por tonelada de acero |

| Producción Principal | Aceros al carbono y aleados de alta calidad |

| Industria Principal | Reciclaje de acero y producción de minimills |

Actualice las Capacidades de Procesamiento de Metales de su Laboratorio con KINTEK

Ya sea que esté involucrado en la investigación de materiales, pruebas metalúrgicas o desarrollo de aleaciones a pequeña escala, KINTEK proporciona el equipo de laboratorio que necesita para respaldar sus flujos de trabajo de análisis de acero y metales. Nuestros hornos y consumibles especializados ayudan a los investigadores y laboratorios de control de calidad a lograr un control preciso de la temperatura y resultados confiables.

Contacte a nuestros expertos hoy para discutir cómo las soluciones de KINTEK pueden mejorar la eficiencia de su laboratorio y apoyar su investigación y desarrollo en el procesamiento de metales.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Cuáles son los dos procesos de recocido? Una guía sobre el recocido completo y el recocido de proceso

- ¿Cuáles son los principales inconvenientes del proceso de sinterización en fase líquida? Mitigar los riesgos para una mejor densificación

- ¿Cuál es el uso principal del horno en la industria química? Tratamiento térmico maestro para la transformación de materiales

- ¿Por qué se requiere un horno de recocido al vacío para Inconel 713LC y 738? Garantice el máximo rendimiento de las superaleaciones

- ¿Qué papel juega un horno experimental de alta temperatura en la evaluación de la resistencia a la oxidación de los recubrimientos de aluminuro?

- ¿Cómo contribuye un sistema de unidad de vacío al proceso de nitruración de acero inoxidable? Dominio del control del entorno de plasma

- ¿Qué es la carburación en el proceso de tratamiento térmico? Cree una superficie dura con un núcleo resistente

- ¿Qué es la sinterización de metales en polvo? Transforme el polvo en piezas metálicas de alto rendimiento