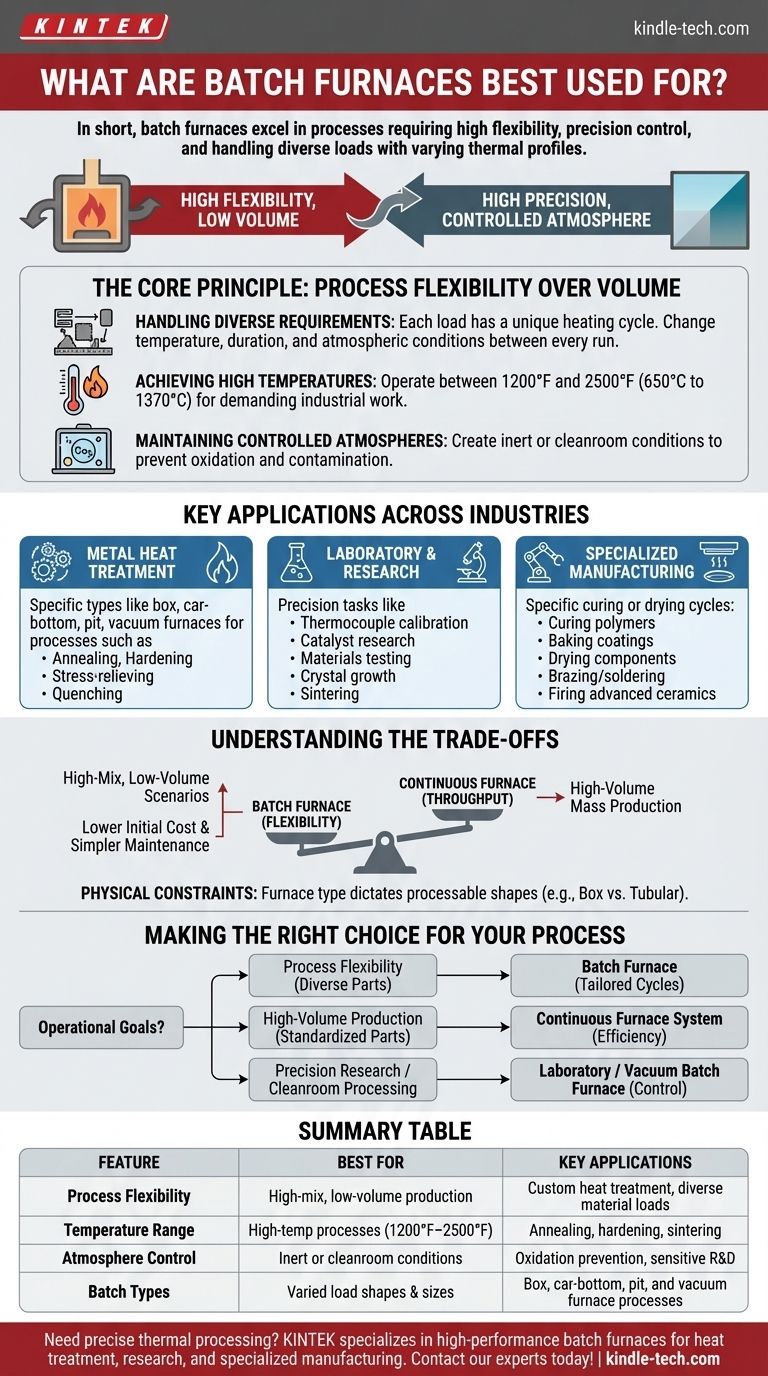

En resumen, los hornos de lote se utilizan mejor para procesos que requieren alta flexibilidad, control de precisión y la capacidad de manejar cargas diversas con perfiles térmicos variables. Sobresalen en aplicaciones que van desde el tratamiento térmico especializado de metales hasta la investigación de laboratorio precisa, donde los requisitos del proceso cambian de una carga a la siguiente.

La ventaja principal de un horno de lote no es la producción de alto volumen, sino su incomparable adaptabilidad al proceso. Usted elige un horno de lote cuando los requisitos específicos de cada carga individual —su temperatura, duración y atmósfera— son más críticos que la velocidad de producción.

El principio fundamental: flexibilidad del proceso sobre el volumen

La característica distintiva de un horno de lote es su capacidad para procesar materiales una carga distinta, o "lote", a la vez. Esta elección de diseño fundamental crea un sistema optimizado para el control y la personalización en lugar del rendimiento continuo.

Manejo de requisitos diversos

Cada lote puede someterse a un ciclo de calentamiento único. Puede cambiar la temperatura, la duración y las condiciones atmosféricas entre cada ejecución. Esto es esencial para instalaciones que manejan una amplia variedad de piezas o protocolos de investigación.

Lograr altas temperaturas

Los hornos de lote están diseñados para alcanzar las altas temperaturas necesarias para trabajos industriales exigentes. Comúnmente operan entre 1200 °F y 2500 °F (650 °C a 1370 °C), lo que los hace adecuados para tratar una amplia gama de metales y materiales.

Mantenimiento de atmósferas controladas

Muchos procesos avanzados no se pueden realizar en aire ambiente. Los hornos de lote son particularmente adecuados para crear atmósferas inertes o condiciones de nivel de sala limpia, evitando la oxidación y la contaminación durante ciclos de calentamiento sensibles.

Aplicaciones clave en diversas industrias

La flexibilidad de los hornos de lote los convierte en herramientas esenciales en varios sectores distintos. Su aplicación está determinada por la necesidad de un control térmico preciso sobre una carga específica y contenida.

Tratamiento térmico de metales

Esta es una aplicación principal para los hornos de lote industriales. Se utilizan para una variedad de procesos que alteran las propiedades físicas y químicas de los metales.

Tipos de hornos específicos como los hornos de caja, de carro inferior, de pozo y de vacío se utilizan para tratamientos como recocido, endurecimiento, alivio de tensiones y temple.

Entornos de laboratorio e investigación

En entornos científicos y de I+D, la precisión es primordial. Los hornos de cámara y de tubo de laboratorio se utilizan para una gran variedad de tareas a pequeña escala y altamente controladas.

Estos incluyen calibración de termopares, investigación de catalizadores, pruebas de materiales, crecimiento de cristales y sinterización de nuevas composiciones de materiales.

Procesos de fabricación especializados

Más allá de la metalurgia y la investigación, los hornos de lote son vitales para los procesos de fabricación que requieren ciclos de curado o secado específicos y programados.

Las aplicaciones comunes incluyen el curado de polímeros, el horneado de recubrimientos, el secado de componentes, el soldaje fuerte/blando y la cocción de cerámicas avanzadas.

Comprender las compensaciones

Elegir un horno de lote implica una comprensión clara de sus fortalezas y limitaciones en comparación con otros sistemas de calentamiento.

Flexibilidad frente a rendimiento

La compensación más significativa es el volumen. El procesamiento por lotes es inherentemente más lento para la producción en masa que un horno continuo, que mueve los productos en una cinta transportadora. Los hornos de lote son para escenarios de alta mezcla y bajo volumen.

Costo y complejidad

Generalmente, los hornos de lote son menos complejos mecánicamente que los sistemas continuos grandes. Esto a menudo se traduce en una menor inversión inicial y un mantenimiento a largo plazo más simple y menos costoso.

Restricciones físicas y de forma

El tipo de horno de lote dicta lo que puede procesar. Un horno de caja es muy versátil para varias formas, mientras que un horno tubular está diseñado específicamente para artículos alargados como ejes, tiras o tubos.

Tomar la decisión correcta para su proceso

Seleccionar la tecnología de calentamiento correcta depende completamente de sus objetivos operativos.

- Si su enfoque principal es la flexibilidad del proceso para piezas diversas: Un horno de lote es la opción ideal, ya que le permite adaptar cada ciclo de calentamiento a la carga específica.

- Si su enfoque principal es la producción de alto volumen de piezas estandarizadas: Un sistema de horno continuo le proporcionará la eficiencia y el rendimiento que necesita.

- Si su enfoque principal es la investigación de precisión o el procesamiento de grado de sala limpia: Un horno de lote de laboratorio o de vacío ofrece el control necesario sobre la temperatura y la atmósfera.

En última instancia, un horno de lote es la herramienta definitiva para cuando la integridad del proceso supera la velocidad de producción.

Tabla de resumen:

| Característica | Mejor para | Aplicaciones clave |

|---|---|---|

| Flexibilidad del proceso | Producción de alta mezcla y bajo volumen | Tratamiento térmico personalizado, cargas de materiales diversas |

| Rango de temperatura | Procesos de alta temperatura (1200 °F–2500 °F) | Recocido, endurecimiento, sinterización |

| Control de atmósfera | Condiciones inertes o de sala limpia | Prevención de oxidación, I+D sensible |

| Tipos de lote | Formas y tamaños de carga variados | Procesos en hornos de caja, de carro inferior, de pozo y de vacío |

¿Necesita un procesamiento térmico preciso para sus diversas necesidades de laboratorio o producción? KINTEK se especializa en hornos de lote de alto rendimiento diseñados para una flexibilidad y un control inigualables en el tratamiento térmico, la investigación y la fabricación especializada. Nuestro equipo garantiza una gestión exacta de la temperatura y la atmósfera para sus aplicaciones más críticas. Contacte con nuestros expertos hoy mismo para encontrar la solución de horno de lote perfecta para sus requisitos únicos.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Cuál es la necesidad de utilizar un horno de caja de alta temperatura para el tratamiento térmico de 300 °C? Expertos en curado y adhesión

- ¿Qué condiciones proporciona un horno mufla para el estudio de cerámicas (Ti,M)3AlC2? Maximizar la precisión experimental

- ¿Qué se logra con la calcinación en un horno de mufla? Una guía para el análisis preciso del contenido inorgánico

- ¿Cuál es la temperatura de un horno de tipo lote? Encuentre el calor adecuado para su aplicación

- ¿Qué es la incineración en el análisis de alimentos? Descubra los secretos del contenido mineral y la seguridad alimentaria

- ¿Por qué es esencial un horno mufla para determinar el contenido de cenizas del pasto Napier? Garantice un análisis preciso de la biomasa

- ¿Cuál es la función de un horno de convección de alta temperatura para TiO2? Lograr una cristalización precisa de la fase rutilo

- ¿Qué hace un horno de mufla de laboratorio? Logre un calentamiento puro y sin contaminación para su laboratorio