Un horno de mufla proporciona un control de proceso y una pureza inigualables al aislar el material calentado de la propia fuente de calor. Sus principales ventajas incluyen una uniformidad de temperatura excepcional y la prevención de la contaminación de la muestra, lo que lo hace ideal para aplicaciones sensibles. Sin embargo, estos beneficios conllevan el costo de tiempos de calentamiento más lentos y acceso limitado al interior durante la operación.

Un horno de mufla no es simplemente un horno de alta temperatura; es un entorno controlado. Su valor fundamental radica en intercambiar la velocidad bruta del calentamiento directo por la pureza absoluta y la uniformidad térmica requeridas para procesos científicos e industriales sensibles.

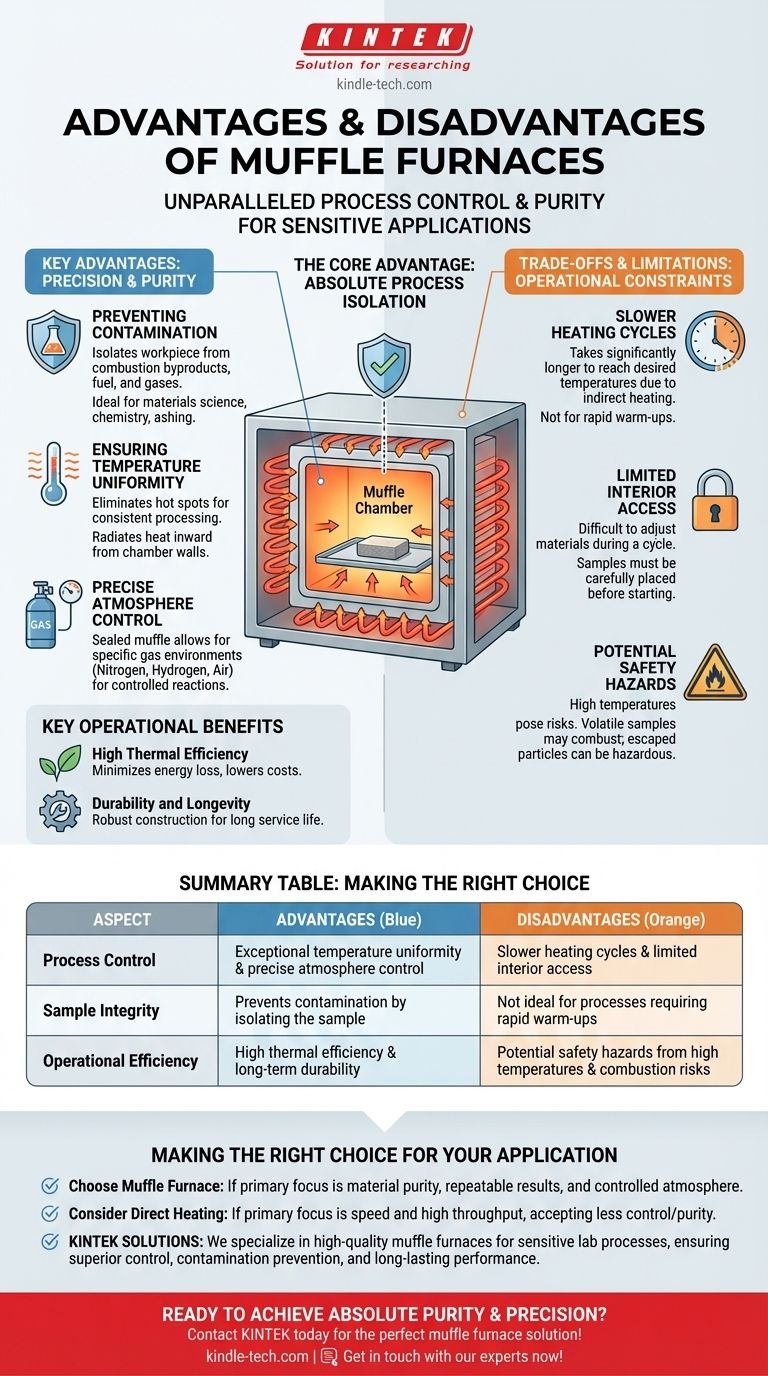

La ventaja principal: Aislamiento absoluto del proceso

La característica definitoria de un horno de mufla es su cámara interior, o "mufla", que separa la carga de trabajo de los elementos calefactores. Este diseño es la fuente de sus beneficios más significativos.

Prevención de la contaminación

La mufla actúa como una barrera física, protegiendo la pieza de trabajo de los subproductos de la combustión, el combustible y otros gases de la fuente de calor. Este aislamiento es crítico en aplicaciones como la ciencia de materiales, la química y la calcinación, donde cualquier influencia externa podría contaminar la muestra e invalidar los resultados.

Garantizar la uniformidad de la temperatura

Al calentar las paredes de la cámara, que luego irradian calor hacia adentro, el horno proporciona un ambiente térmico altamente uniforme y estable. Esto elimina los puntos calientes y las temperaturas irregulares que a menudo se encuentran en los hornos de calentamiento directo, asegurando que toda la muestra se procese de manera consistente.

Control preciso de la atmósfera

La naturaleza sellada de la mufla permite un control preciso sobre la atmósfera interna. La cámara se puede llenar con gases específicos como nitrógeno, hidrógeno o aire para facilitar o prevenir ciertas reacciones químicas durante el proceso de calentamiento, una característica crucial para la ingeniería de materiales avanzados.

Beneficios operativos clave

Más allá de su función principal de aislamiento, el horno de mufla moderno está diseñado para la eficiencia y la fiabilidad en entornos exigentes.

Alta eficiencia térmica

Los hornos de mufla están diseñados con aislamiento de alta calidad y materiales resistentes al calor. Esto minimiza la pérdida de energía, retiene el calor de manera efectiva y contribuye a menores costos operativos a largo plazo.

Durabilidad y longevidad

Su construcción robusta garantiza una larga vida útil incluso bajo uso continuo a altas temperaturas. Esta fiabilidad los convierte en una inversión práctica y rentable para laboratorios y entornos industriales.

Comprensión de las ventajas y limitaciones

Aunque potente, el diseño de un horno de mufla introduce varias limitaciones operativas que deben considerarse.

Ciclos de calentamiento más lentos

En comparación con los métodos de llama abierta, los hornos de mufla tardan significativamente más en alcanzar la temperatura deseada. El proceso de calentamiento indirecto es inherentemente más lento, lo que los hace menos ideales para proyectos que exigen calentamientos rápidos o un alto rendimiento.

Acceso interior limitado

El diseño cerrado hace que sea difícil acceder o ajustar los materiales una vez que ha comenzado un ciclo de calentamiento. Todas las muestras deben colocarse cuidadosamente antes de iniciar el proceso, lo que limita su flexibilidad para experimentos dinámicos.

Posibles riesgos de seguridad

Las altas temperaturas presentan riesgos inherentes. Las preocupaciones específicas incluyen la posibilidad de que muestras volátiles se combustionen al contacto con el interior caliente. Además, cualquier partícula que escape de una mufla mal sellada puede representar un peligro para el área y el equipo circundantes.

Tomar la decisión correcta para su aplicación

La selección del equipo de calefacción adecuado depende completamente de las prioridades de su proceso.

- Si su enfoque principal es la pureza del material y los resultados repetibles: El aislamiento y la uniformidad de temperatura superior de un horno de mufla son esenciales.

- Si su enfoque principal es la velocidad y el alto rendimiento: Es posible que deba explorar métodos de calentamiento directo, aceptando la posibilidad de un menor control de la temperatura y contaminación de la muestra.

- Si su enfoque principal es el procesamiento en atmósfera controlada: Un horno de mufla es una de las herramientas más efectivas y confiables para este requisito específico.

En última instancia, elegir un horno de mufla es una decisión estratégica para priorizar el control y la precisión sobre la velocidad operativa.

Tabla resumen:

| Aspecto | Ventajas | Desventajas |

|---|---|---|

| Control del proceso | Uniformidad de temperatura excepcional y control preciso de la atmósfera | Ciclos de calentamiento más lentos y acceso interior limitado durante la operación |

| Integridad de la muestra | Previene la contaminación al aislar la muestra | No es ideal para procesos que requieren calentamientos rápidos |

| Eficiencia operativa | Alta eficiencia térmica y durabilidad a largo plazo | Posibles riesgos de seguridad por altas temperaturas y riesgos de combustión |

¿Listo para lograr pureza y precisión absolutas en los procesos de su laboratorio?

En KINTEK, nos especializamos en proporcionar hornos de mufla de alta calidad y otros equipos de laboratorio diseñados para aplicaciones sensibles en ciencia de materiales, química y calcinación. Nuestras soluciones garantizan un control de temperatura superior, prevención de la contaminación y un rendimiento duradero para satisfacer sus necesidades específicas de laboratorio.

Contáctenos hoy mismo para encontrar el horno de mufla perfecto para su aplicación y mejorar la eficiencia y fiabilidad de su laboratorio. ¡Póngase en contacto con nuestros expertos ahora!

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Qué temperatura se necesita para la fundición de metales? Logre fundiciones perfectas con el sobrecalentamiento adecuado

- Cuando calentamos un anillo de metal, ¿se expande o se comprime? El agujero se hace más grande, no más pequeño

- ¿Qué temperatura causa la fusión? Desaglomerado vs. Fusión en la Fabricación de Metales

- ¿Qué es el mantenimiento y cómo se puede mantener el laboratorio? Aumente la fiabilidad del laboratorio y la integridad de los datos

- ¿Calentar el metal lo debilita? Dominando el tratamiento térmico para una resistencia óptima del metal