En esencia, el tratamiento térmico es un poderoso proceso metalúrgico utilizado para alterar intencionalmente las propiedades físicas y mecánicas de un material. Al someter materiales como el acero a ciclos controlados de calentamiento y enfriamiento, se pueden mejorar características como la resistencia, la dureza y la ductilidad, o aliviar tensiones internas para mejorar la maquinabilidad. Sin embargo, el método específico elegido introduce compensaciones críticas en el acabado superficial, el costo y la complejidad del proceso.

El tratamiento térmico le permite liberar el máximo potencial de rendimiento de un material. El desafío central no es si debe usarlo, sino qué proceso equilibra correctamente las mejoras de propiedades deseadas frente a las limitaciones e inherentes costos del método.

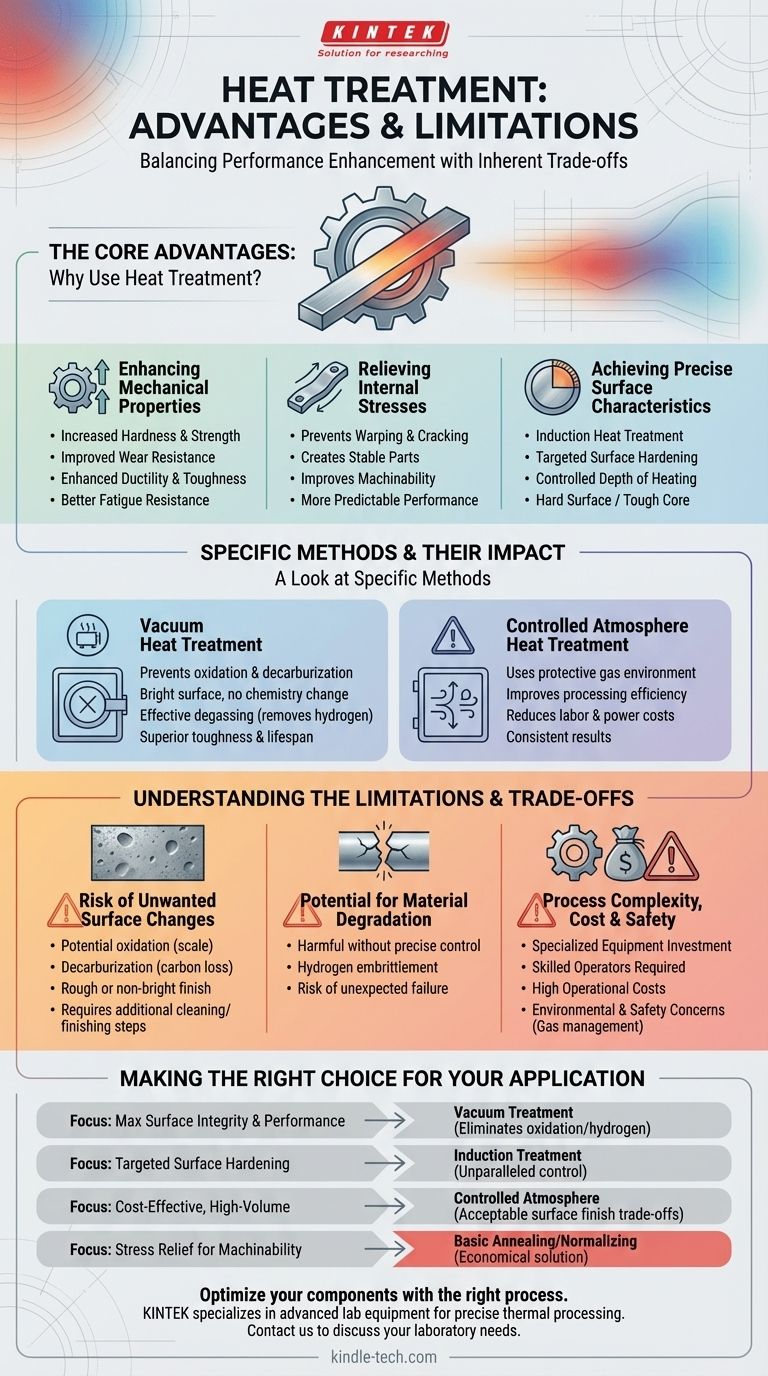

Las Ventajas Fundamentales: ¿Por qué utilizar el tratamiento térmico?

El tratamiento térmico no es un único proceso, sino una familia de técnicas, cada una diseñada para lograr un objetivo de ingeniería específico. Si bien no todos los componentes lo requieren, los beneficios son sustanciales cuando el rendimiento es crítico.

Mejora de las Propiedades Mecánicas

La razón más común para el tratamiento térmico es mejorar el rendimiento mecánico de un material. Esto puede implicar aumentar la dureza y la resistencia al desgaste de los componentes sujetos a abrasión o tensión de contacto.

Por el contrario, los procesos se pueden utilizar para aumentar la ductilidad y la tenacidad, haciendo que un material sea menos quebradizo y más resistente a la fractura bajo impacto.

Alivio de Tensiones Internas

Los procesos de fabricación como la soldadura, la fundición o el conformado en caliente pueden introducir tensiones internas significativas dentro de un material.

Estas tensiones pueden provocar deformaciones, grietas o fallos prematuros. El tratamiento térmico puede aliviar estas tensiones, creando una pieza más estable y predecible que es mucho más fácil de mecanizar con precisión.

Lograr Características Superficiales Precisas

Algunas aplicaciones requieren propiedades que solo son necesarias en la superficie de una pieza. Procesos como el tratamiento térmico por inducción ofrecen una precisión notable.

Al ajustar la frecuencia de la corriente eléctrica, puede controlar la profundidad exacta del calentamiento. Esto le permite crear una superficie dura y resistente al desgaste mientras mantiene un núcleo más blando y tenaz, optimizando la pieza para su función específica.

Un Vistazo a Métodos Específicos de Tratamiento Térmico

Las ventajas y limitaciones se vuelven más claras al observar métodos distintos. La elección del proceso impacta directamente en el resultado final.

Tratamiento Térmico al Vacío

Este método se realiza en el vacío, lo que proporciona beneficios excepcionales. Previene completamente la oxidación y la descarburación, asegurando que la superficie de la pieza permanezca brillante y su química inalterada.

Los hornos de vacío también son muy eficaces para la desgasificación, eliminando elementos atrapados como el hidrógeno que pueden causar fragilidad. Esto da como resultado una tenacidad superior, resistencia a la fatiga y una vida útil general del componente.

Tratamiento Térmico en Atmósfera Controlada

Esta técnica implica el uso de un entorno gaseoso específico para proteger la pieza durante el calentamiento. Ofrece ventajas significativas en la eficiencia del procesamiento y puede reducir los costos laborales en comparación con métodos más antiguos.

Al controlar la atmósfera, se pueden lograr resultados consistentes con un menor consumo de energía y materiales auxiliares, lo que conduce a un ciclo de producción más rentable.

Comprender las Limitaciones y Compensaciones

A pesar de sus beneficios, el tratamiento térmico no es una solución universalmente perfecta. Comprender las desventajas es crucial para tomar una decisión informada.

Riesgo de Cambios Superficiales No Deseados

Si bien el tratamiento al vacío produce una superficie limpia, otros métodos pueden tener el efecto contrario. El tratamiento térmico en atmósfera controlada, por ejemplo, puede resultar en una superficie rugosa o no brillante.

Esto requiere pasos adicionales de limpieza o acabado, lo que añade tiempo y costo al proceso de fabricación.

Potencial de Degradación del Material

Si el proceso no se controla con precisión, el tratamiento térmico puede dañar el material. Sin una atmósfera protectora o vacío, la superficie puede oxidarse (formar cascarilla) o descarburarse (perder carbono), lo que degrada su dureza y vida útil a la fatiga.

Además, ciertos procesos pueden introducir elementos como el hidrógeno, lo que conduce a la fragilización por hidrógeno y un mayor riesgo de fallo inesperado.

Complejidad del Proceso y Costo

Los métodos avanzados de tratamiento térmico requieren una inversión significativa en equipos especializados, como hornos de vacío, bobinas de inducción o sistemas de gestión de gases.

Estos procesos también requieren operadores cualificados para gestionar las variables complejas, lo que aumenta el costo operativo general. Los beneficios de las propiedades mejoradas deben justificar este gasto adicional.

Preocupaciones Ambientales y de Seguridad

Algunos métodos, particularmente los tratamientos en atmósfera controlada, implican desafíos complejos relacionados con el uso, almacenamiento y recuperación de gases.

La gestión de estos gases industriales de manera segura y ambientalmente responsable añade otra capa de complejidad operativa y cumplimiento normativo.

Tomar la Decisión Correcta para su Aplicación

Seleccionar el proceso de tratamiento térmico correcto requiere alinear las fortalezas de la técnica con su objetivo principal de ingeniería.

- Si su enfoque principal es la máxima integridad superficial y rendimiento mecánico: El tratamiento térmico al vacío es la opción superior, ya que elimina la oxidación y la fragilización por hidrógeno.

- Si su enfoque principal es el endurecimiento superficial dirigido con alta precisión: El tratamiento térmico por inducción ofrece un control inigualable sobre la profundidad y la ubicación del endurecimiento.

- Si su enfoque principal es la producción rentable y de gran volumen: El tratamiento en atmósfera controlada puede ser una buena opción, siempre que acepte las compensaciones en el acabado superficial.

- Si su enfoque principal es simplemente aliviar la tensión para una mejor maquinabilidad: Un proceso básico de recocido o normalizado suele ser suficiente y más económico que los métodos avanzados.

En última instancia, comprender las ventajas y limitaciones de cada proceso de tratamiento térmico le permite tomar decisiones de ingeniería más inteligentes y efectivas.

Tabla Resumen:

| Ventaja | Limitación |

|---|---|

| Mejora la dureza, resistencia y resistencia al desgaste | Riesgo de oxidación/descarburación superficial |

| Alivia tensiones internas para mayor estabilidad | Potencial de fragilización por hidrógeno |

| Endurecimiento superficial preciso (p. ej., inducción) | Requiere equipos especializados y costosos |

| Superficies limpias y brillantes con tratamiento al vacío | Complejidad de proceso adicional y costo operativo |

| Mejora la resistencia a la fatiga y la vida útil de la pieza | Preocupaciones ambientales/de seguridad con el uso de gas |

Optimice sus componentes con el proceso de tratamiento térmico adecuado. La elección entre los métodos al vacío, por inducción y en atmósfera controlada es fundamental para equilibrar el rendimiento, el costo y la calidad de la superficie. KINTEK se especializa en equipos de laboratorio avanzados y consumibles para un procesamiento térmico preciso. Nuestra experiencia garantiza que logre las propiedades del material deseadas, ya sea la máxima dureza, alivio de tensiones o integridad superficial superior. Contáctenos hoy para analizar sus necesidades específicas de laboratorio y descubrir cómo nuestras soluciones pueden mejorar sus resultados. [#ContactForm]

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

La gente también pregunta

- ¿Cómo se prueba la filtración? Mida el flujo ascendente frente al descendente para una eficiencia real

- ¿Cómo se controlan las características de los poros en la producción de fases MAX porosas? Domina la precisión con plantillas sacrificiales

- ¿Qué es la soldadura en horno? Un proceso de gran volumen para unir componentes

- ¿Para qué se puede utilizar la deposición física de vapor? Mejore la durabilidad y el rendimiento con los recubrimientos PVD

- ¿Por qué es importante regular el tamaño de los precursores mediante síntesis hidrotermal? Cree materiales magnéticos SmCo5 de alto rendimiento

- ¿Cuál es la función principal de un limpiador o homogeneizador ultrasónico? Asegurar la carga óptima de oro en TiO2

- ¿Por qué utilizamos el recubrimiento por pulverización catódica (sputtering)? Para una uniformidad y adhesión superiores de la película delgada

- ¿Cuál es el producto principal de la pirólisis lenta? Maximizar el biocarbón para el secuestro de carbono