En esencia, un horno de crisol proporciona una combinación de simplicidad operativa, versatilidad de materiales y rentabilidad. Sus principales ventajas son su capacidad para fundir una amplia gama de materiales, desde metales hasta vidrio, su tamaño compacto adecuado para trabajos a pequeña escala, su control preciso de la temperatura y su inversión inicial y costes operativos relativamente bajos.

Un horno de crisol destaca en aplicaciones donde la flexibilidad y el control sobre lotes pequeños y medianos son más críticos que la producción en masa. Es la opción definitiva para laboratorios, artistas y talleres especializados, pero su valor se define por comprender sus compensaciones inherentes entre el tamaño del lote y la pureza del material.

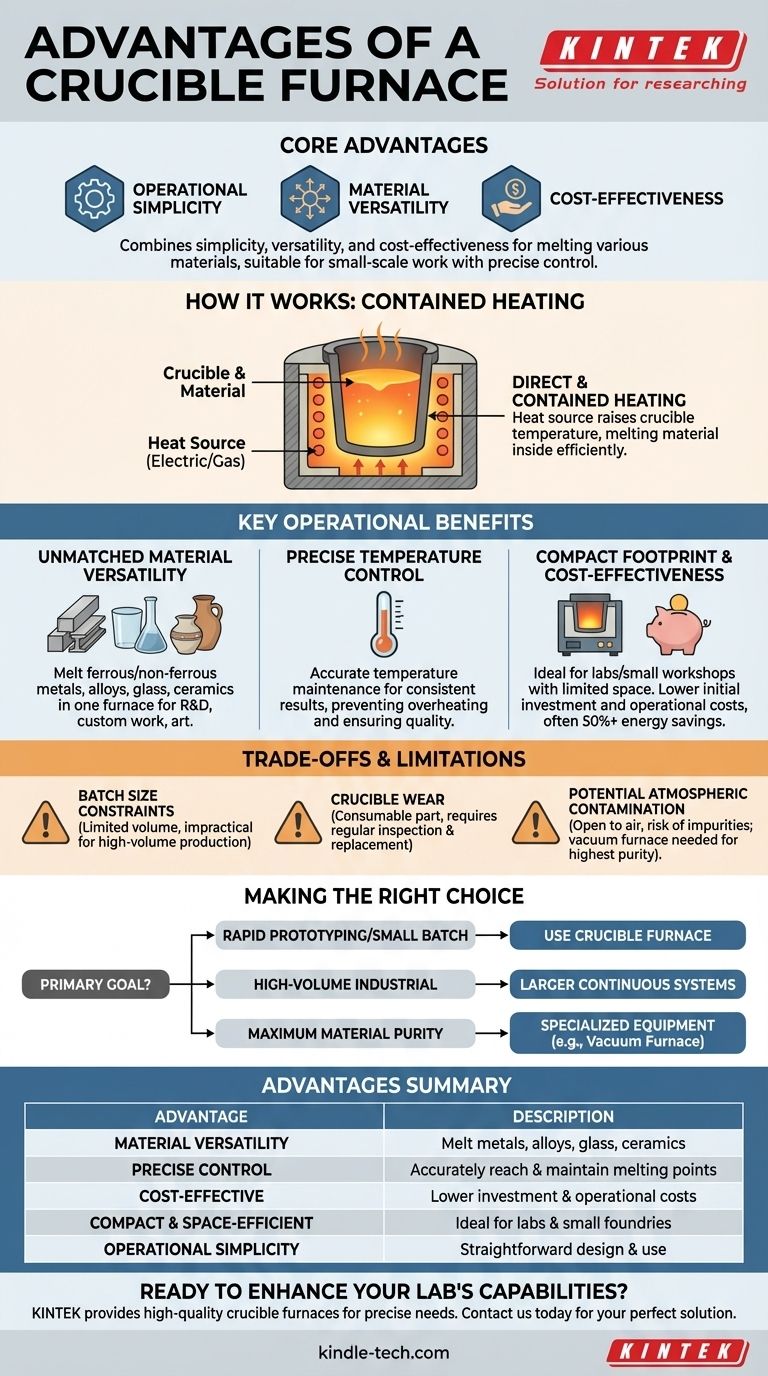

Cómo funciona un horno de crisol

Para comprender sus ventajas, primero debe entender su diseño fundamental. Un horno de crisol opera con un principio sencillo de calentamiento contenido.

Los componentes centrales: Crisol y fuente de calor

Un horno de crisol tiene dos partes principales. El crisol es un recipiente hecho de un material que puede soportar temperaturas extremas, como grafito o carburo de silicio, que contiene el material a fundir.

La segunda parte es la fuente de calor, que rodea el crisol. Esta suele estar alimentada por elementos de resistencia eléctrica o un quemador de gas.

El proceso de calentamiento: Directo y contenido

La fuente de calor eleva la temperatura del crisol mediante transferencia directa. El crisol, a su vez, calienta el material en su interior hasta que alcanza su punto de fusión.

Este sistema simple y contenido es la fuente de muchos de los beneficios clave del horno, ya que permite una transferencia de calor eficiente y un entorno relativamente controlado sin maquinaria compleja.

Desglose de los beneficios operativos clave

El diseño simple de un horno de crisol se traduce directamente en varias ventajas operativas potentes.

Versatilidad de materiales inigualable

Debido a que el material se funde dentro de un contenedor inerte, se puede utilizar un solo horno para fundir una gran variedad de materiales. Esto incluye metales ferrosos y no ferrosos, metales preciosos, aleaciones, vidrio e incluso algunas cerámicas.

Esta flexibilidad lo convierte en una herramienta invaluable para la investigación y el desarrollo, la fabricación personalizada y las aplicaciones artísticas donde las necesidades de material pueden cambiar de un día para otro.

Control preciso de la temperatura

Los hornos de crisol modernos, especialmente los modelos eléctricos, ofrecen un excelente control de la temperatura. Esto permite a los operadores alcanzar con precisión el punto de fusión específico de una aleación determinada sin sobrecalentarla, lo cual es fundamental para mantener las propiedades deseadas del metal.

Este nivel de control garantiza la consistencia y calidad en el producto final fundido.

Huella compacta y rentabilidad

En comparación con los hornos de inducción o arco a escala industrial, los hornos de crisol son significativamente más pequeños y asequibles. Su tamaño compacto los hace perfectos para laboratorios, pequeñas fundiciones y talleres con espacio limitado.

Además, su eficiencia operativa, que a menudo ahorra más del 50% de energía en comparación con las tecnologías más antiguas, y su sencillo mantenimiento mantienen bajos los costes operativos.

Comprender las compensaciones y limitaciones

Ninguna herramienta es perfecta para todos los trabajos. Las ventajas de un horno de crisol vienen con limitaciones claras y definibles que son cruciales de entender.

Restricciones inherentes al tamaño del lote

La limitación más significativa es la escala. El volumen de un horno de crisol está definido por el tamaño del propio crisol. Esto lo hace poco práctico para la producción industrial de gran volumen donde se deben fundir toneladas de metal continuamente.

Desgaste y reemplazo del crisol

El crisol es un componente consumible. Está sometido a un estrés térmico extremo e interacción química con los materiales fundidos, lo que provoca su degradación con el tiempo.

Este desgaste requiere una inspección regular y un reemplazo eventual, lo que representa un coste operativo continuo que debe tenerse en cuenta en cualquier proyecto.

Potencial de contaminación atmosférica

Aunque algunos diseños son muy limpios, un horno de crisol estándar está abierto a la atmósfera. Esto significa que los metales reactivos como el aluminio o el titanio pueden exponerse al oxígeno y otros gases durante la fusión, lo que puede crear impurezas (óxidos) en el producto final.

Para aplicaciones que requieren la máxima pureza absoluta, un sistema especializado como un horno de vacío, que elimina la atmósfera por completo, es una opción más adecuada.

Tomar la decisión correcta para su objetivo

Seleccionar un horno requiere alinear sus capacidades con su objetivo principal.

- Si su enfoque principal es la creación rápida de prototipos o el trabajo artístico en lotes pequeños: La combinación de versatilidad, rentabilidad y control preciso del horno de crisol lo convierte en la opción ideal.

- Si su enfoque principal es la fusión industrial de gran volumen: Deberá buscar más allá de un horno de crisol hacia sistemas de proceso continuo más grandes diseñados para la producción en masa.

- Si su enfoque principal es lograr la máxima pureza del material: Debe considerar equipos especializados como hornos de vacío o de inducción para eliminar el riesgo de contaminación atmosférica.

Al comprender sus fortalezas y limitaciones fundamentales, puede aprovechar el horno de crisol como una herramienta potente y eficiente para su aplicación específica.

Tabla de resumen:

| Ventaja | Descripción |

|---|---|

| Versatilidad de materiales | Funda una amplia gama de metales, aleaciones, vidrio y cerámicas en un solo horno. |

| Control preciso de la temperatura | Alcance y mantenga con precisión puntos de fusión específicos para resultados consistentes. |

| Rentabilidad | Menor inversión inicial y costes operativos en comparación con hornos industriales más grandes. |

| Compacto y eficiente en el espacio | Ideal para laboratorios, pequeñas fundiciones y talleres con espacio limitado. |

| Simplicidad operativa | El diseño sencillo permite un uso y mantenimiento fáciles. |

¿Listo para mejorar las capacidades de su laboratorio con un horno de crisol?

KINTEK se especializa en proporcionar equipos de laboratorio de alta calidad, incluidos hornos de crisol, para satisfacer las necesidades precisas de laboratorios, talleres e instalaciones de investigación. Nuestros hornos ofrecen la versatilidad de materiales, el control preciso y la eficiencia de costes que sus proyectos exigen.

¡Contáctenos hoy para encontrar la solución de horno de crisol perfecta para su aplicación!

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

La gente también pregunta

- ¿Cómo contribuye un horno de vacío con tubo de cuarzo al proceso de cristalización de electrolitos de Li-argirodita dopados con Ag?

- ¿Qué precauciones se deben tomar al usar un horno tubular? Garantice un procesamiento seguro y eficaz a alta temperatura

- ¿Qué materiales se utilizan para los tubos en los hornos de tubo? Una guía para seleccionar el tubo adecuado para su proceso

- ¿Por qué utilizar un reactor de tubo de cuarzo para las transformaciones de fase Y-Ti-O? Logre Pura Absoluta y Control de Precisión

- ¿Cómo limpiar un horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz