En resumen, las principales ventajas del recocido son aliviar las tensiones internas, aumentar la ductilidad y la trabajabilidad de un material y reducir su dureza. Este tratamiento térmico fundamental "reinicia" eficazmente la estructura interna de un metal después de que ha sido endurecido o sometido a tensión por los procesos de fabricación, lo que facilita su manipulación y lo hace más fiable en servicio.

El propósito central del recocido no es solo cambiar las propiedades de un metal, sino revertir los efectos secundarios no deseados de la fabricación. Hace que un material sea más uniforme, estable y predecible para el procesamiento posterior o su aplicación final.

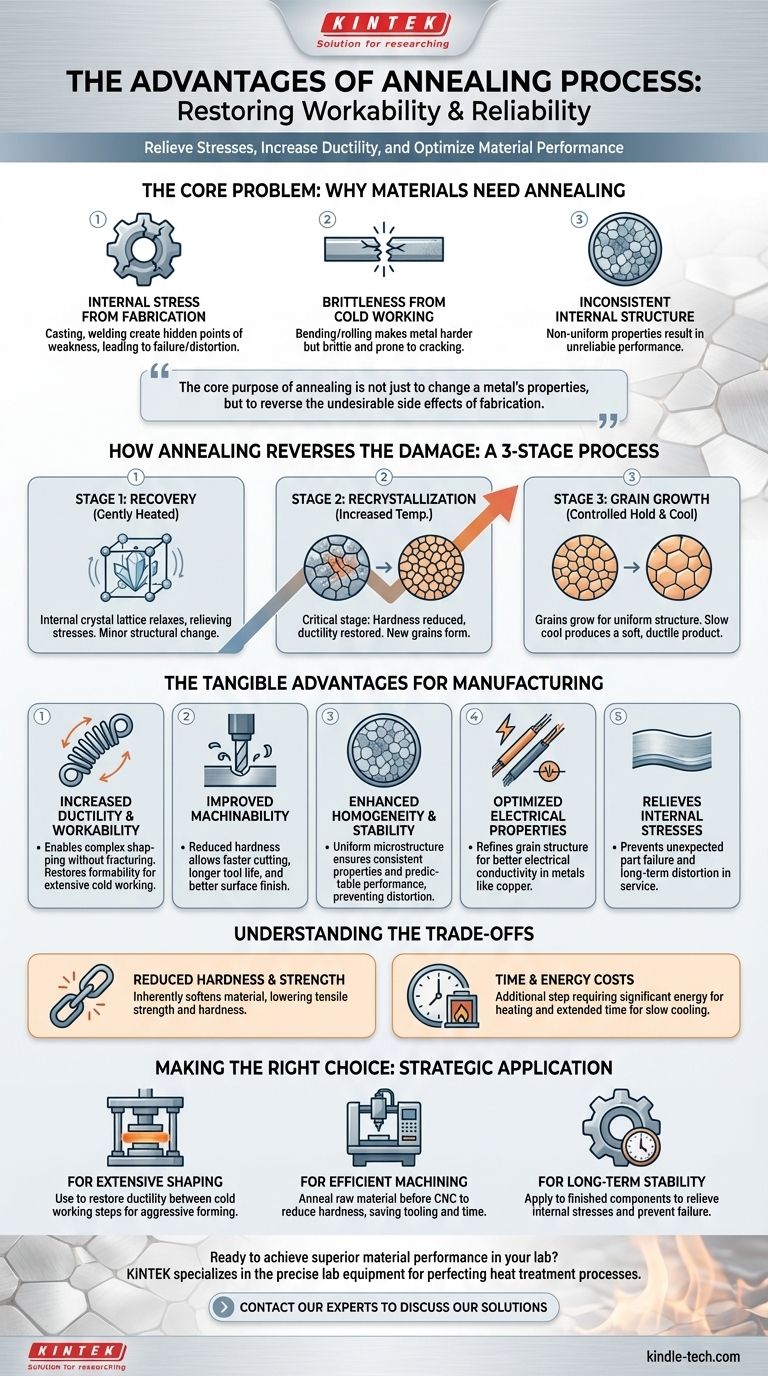

El problema central: por qué los materiales necesitan recocido

Los procesos de fabricación como la fundición, el mecanizado y el trabajo en frío son esenciales para dar forma al metal, pero introducen problemas internos significativos. El recocido es la solución a estos defectos inducidos.

Tensión interna por la fabricación

Procesos como la fundición, la rectificación o la soldadura pueden crear inmensas tensiones internas dentro de un material. Estas tensiones ocultas son puntos de debilidad que pueden provocar fallos inesperados de las piezas o distorsiones con el tiempo.

La fragilidad del trabajo en frío

Doblar, laminar o estirar un metal a temperatura ambiente (trabajo en frío) lo hace más duro y resistente. Sin embargo, esto tiene un coste: reduce significativamente la ductilidad del material, haciéndolo quebradizo y propenso a agrietarse si se intenta trabajar más.

Estructura interna inconsistente

La fabricación también puede dar lugar a una estructura interna no uniforme o "inhomogénea". Esta falta de consistencia significa que las propiedades del material pueden variar de un punto a otro, haciendo que su rendimiento no sea fiable.

Cómo el recocido revierte el daño

El proceso de recocido es un tratamiento térmico controlado de tres etapas diseñado para reparar sistemáticamente la estructura cristalina interna del metal.

Etapa 1: Recuperación

A medida que el material se calienta suavemente, la primera etapa permite que la red cristalina interna se relaje. Esto alivia las tensiones internas inducidas durante la fabricación sin alterar significativamente la estructura más grande del material.

Etapa 2: Recristalización

A medida que la temperatura aumenta hasta un punto específico, los granos viejos, deformados y llenos de defectos son reemplazados. Comienzan a formarse granos nuevos y libres de tensión, un proceso llamado recristalización. Esta es la etapa crítica en la que se reduce la dureza y se restaura la ductilidad.

Etapa 3: Crecimiento del grano

Después de la recristalización, mantener el material a la temperatura de recocido permite que los nuevos granos crezcan. Al controlar cuidadosamente el tiempo de calentamiento y la velocidad de enfriamiento posterior, los ingenieros pueden influir en el tamaño final del grano para lograr propiedades mecánicas específicas. Un enfriamiento lento es esencial para producir un producto final suave y dúctil.

Ventajas tangibles para la fabricación

Al reparar la estructura interna, el recocido proporciona beneficios claros y prácticos que son críticos para la producción moderna.

Mayor ductilidad y trabajabilidad

La ventaja más significativa es la restauración de la ductilidad. Un material recocido se puede doblar, estirar o formar en formas complejas sin fracturarse, lo que permite un trabajo en frío extenso que de otro modo sería imposible.

Mejor maquinabilidad

Un material con tensión interna reducida y aliviada es mucho más fácil de mecanizar. Esto da como resultado velocidades de corte más rápidas, mayor vida útil de la herramienta y un mejor acabado superficial, lo que reduce directamente los costes de fabricación.

Homogeneidad y estabilidad mejoradas

El recocido crea una microestructura más uniforme y homogénea. Esto asegura que las propiedades del material sean consistentes en toda la pieza, evitando la distorsión durante los tratamientos térmicos posteriores y garantizando un rendimiento predecible.

Propiedades eléctricas optimizadas

Para ciertos metales, especialmente el cobre, el recocido puede refinar la estructura del grano de una manera que mejora la conductividad eléctrica. Esta es una ventaja crítica para producir cableado y componentes eléctricos de alta calidad.

Comprender las compensaciones

Aunque es muy beneficioso, el recocido no es una solución universal e implica consideraciones importantes.

Dureza y resistencia reducidas

El objetivo principal del recocido es ablandar un material. Este proceso inherentemente reduce la resistencia a la tracción y la dureza del material, lo que puede ser indeseable para la aplicación final si se requiere una alta resistencia.

Costes de tiempo y energía

El recocido es un paso de fabricación adicional. Requiere una energía significativa para calentar el material en un horno y puede llevar mucho tiempo, especialmente durante la fase de enfriamiento lento, lo que aumenta el coste total de producción y el tiempo de entrega.

El control del proceso es fundamental

La eficacia del recocido depende totalmente del control preciso de la temperatura y las velocidades de enfriamiento. Una ejecución incorrecta puede provocar resultados indeseables, como un crecimiento excesivo del grano, lo que puede dañar las propiedades del material.

Tomar la decisión correcta para su objetivo

Aplicar el recocido de manera efectiva requiere alinear el proceso con su objetivo de fabricación específico.

- Si su enfoque principal es la conformación extensa: Utilice el recocido para restaurar la ductilidad entre los pasos de trabajo en frío, lo que permite una conformación más agresiva sin riesgo de agrietamiento.

- Si su enfoque principal es el mecanizado eficiente: Recozca el material en bruto antes de que llegue a la máquina CNC para reducir la dureza, lo que ahorrará en costes de herramientas y tiempo de producción.

- Si su enfoque principal es la estabilidad a largo plazo: Aplique un proceso de recocido para aliviar las tensiones internas en los componentes terminados y evitar la distorsión o el fallo prematuro en servicio.

En última instancia, el recocido es una herramienta poderosa para convertir un material estresado, quebradizo e inutilizable en un activo de fabricación estable, dúctil y predecible.

Tabla de resumen:

| Ventaja | Beneficio clave |

|---|---|

| Alivia las tensiones internas | Previene fallos de piezas y distorsiones. |

| Aumenta la ductilidad y la trabajabilidad | Permite un mayor trabajo en frío sin agrietarse. |

| Mejora la maquinabilidad | Extiende la vida útil de la herramienta y reduce los costes de producción. |

| Mejora la homogeneidad | Crea propiedades del material uniformes y predecibles. |

| Optimiza las propiedades eléctricas | Mejora la conductividad en metales como el cobre. |

¿Listo para lograr un rendimiento superior del material en su laboratorio?

El proceso de recocido es fundamental para garantizar la fiabilidad del material, pero requiere un control preciso de la temperatura para ser eficaz. KINTEK se especializa en el equipo de laboratorio y los consumibles necesarios para perfeccionar sus procesos de tratamiento térmico.

Proporcionamos las herramientas fiables que le ayudan a restaurar la trabajabilidad, mejorar la maquinabilidad y garantizar la estabilidad a largo plazo de sus materiales.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo nuestras soluciones pueden mejorar sus resultados de fabricación.

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Cómo se limpia un horno de tubo de cuarzo? Prevenga la contaminación y extienda la vida útil del tubo

- ¿Cuál es la diferencia entre un horno de flujo ascendente y uno horizontal? Encuentre el ajuste perfecto para el diseño de su hogar

- ¿Cuál es la temperatura de recocido de los tubos? Una guía de rangos específicos de materiales para obtener resultados óptimos

- ¿Cuál es el proceso de recocido de tubos? Logre la suavidad y ductilidad óptimas para sus tuberías