La mayor ventaja del método de deposición química de vapor (CVD) para producir nanotubos de carbono (CNT) es su nivel de control incomparable. Al ajustar con precisión los parámetros de deposición, la CVD permite la síntesis de CNT de alta pureza con estructuras específicas y predeterminadas, lo que la convierte en el método dominante tanto para la producción a escala industrial como para la investigación avanzada.

Si bien otros métodos pueden producir CNT, la CVD es el proceso industrial preferido porque transforma de manera única la síntesis de nanotubos de un proceso de descubrimiento por fuerza bruta a una disciplina de ingeniería ajustable. Ofrece el control necesario para construir para aplicaciones específicas.

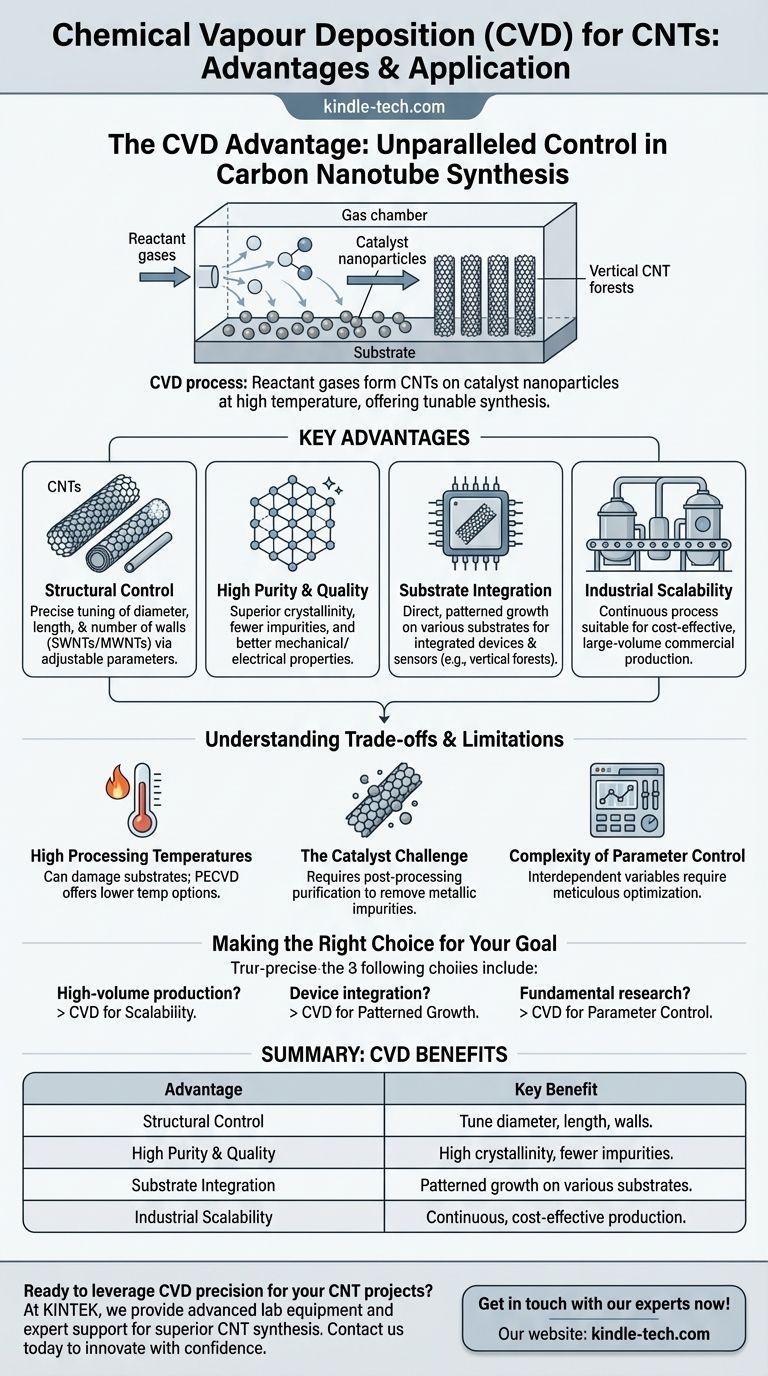

Por qué la CVD domina la síntesis de CNT

El proceso de CVD funciona introduciendo gases reactivos en una cámara que contiene un sustrato recubierto con nanopartículas catalizadoras. A altas temperaturas, una reacción química descompone el gas y los átomos de carbono se ensamblan en las partículas catalizadoras, creciendo hasta formar nanotubos. Las ventajas de este método se derivan directamente del control preciso que ofrece sobre cada etapa de este proceso.

Control inigualable sobre la estructura del nanotubo

Las propiedades de un CNT están dictadas por su estructura: su diámetro, longitud y número de paredes. La CVD permite una influencia directa sobre estas características.

Al ajustar variables como la temperatura, la presión, la composición del gas y el caudal, puede ajustar el producto final. Esto hace posible cultivar selectivamente CNT de pared simple o de pared múltiple y controlar su diámetro y longitud, un nivel de precisión que otros métodos no pueden igualar fácilmente.

Alta pureza y calidad cristalina

El proceso de CVD da como resultado CNT con alta pureza y buena cristalización. Esto es fundamental porque los defectos en la red de carbono del nanotubo pueden degradar gravemente su excepcional resistencia mecánica y conductividad eléctrica.

Dado que los reactivos se suministran externamente como gases limpios, los nanotubos resultantes tienen muchas menos impurezas de carbono amorfo en comparación con métodos como la descarga de arco. El entorno de crecimiento controlado y estable también promueve la formación de una estructura bien ordenada con baja tensión residual.

Versatilidad en el crecimiento e integración con sustratos

Una ventaja clave de la CVD es su capacidad para cultivar CNT directamente sobre una amplia variedad de sustratos. Esto es esencial para crear dispositivos integrados, como sensores, transistores e interconexiones en microelectrónica.

El método permite el crecimiento mediante patrones, lo que significa que puede predefinir dónde se coloca el catalizador en un sustrato para cultivar CNT en ubicaciones y orientaciones específicas. Esto incluye el cultivo de "bosques" de CNT alineados verticalmente, lo cual es imposible con otras técnicas.

Escalabilidad para la producción industrial

A diferencia de los procesos por lotes como la ablación láser, la CVD es un proceso continuo o semicontinuo que es altamente escalable. La capacidad de utilizar reactores más grandes y mantener un flujo constante de gases reactivos lo convierte en el método más económicamente viable para producir grandes cantidades de CNT para aplicaciones comerciales.

Comprensión de las compensaciones y limitaciones

Ningún método es perfecto. Para aprovechar la CVD de manera efectiva, debe comprender sus desafíos inherentes.

Altas temperaturas de procesamiento

La CVD térmica tradicional opera a temperaturas muy altas, típicamente entre 850 °C y 1100 °C. Estas temperaturas pueden dañar o destruir muchos materiales de sustrato útiles, como polímeros o ciertos tipos de obleas de silicio procesadas.

Sin embargo, técnicas como la CVD asistida por plasma (PECVD) pueden reducir significativamente la temperatura requerida, ampliando el rango de sustratos compatibles, aunque esto añade complejidad al sistema.

El desafío del catalizador

La CVD se basa en nanopartículas catalizadoras metálicas (como hierro, níquel o cobalto) para nucleizar el crecimiento de los nanotubos. Después de la síntesis, estas impurezas metálicas a menudo permanecen incrustadas en los CNT.

La eliminación de estas partículas catalizadoras requiere pasos de purificación post-procesamiento agresivos, a menudo con ácidos fuertes. Este proceso de purificación puede ser costoso, llevar mucho tiempo y puede introducir defectos en los nanotubos, comprometiendo potencialmente su calidad.

Complejidad del control de parámetros

La mayor fortaleza de la CVD, su alto grado de control, es también una fuente de su complejidad. El proceso involucra numerosas variables interdependientes (temperatura, presión, mezcla de gases, caudales, tipo y tamaño del catalizador).

Lograr un resultado específico y repetible requiere una optimización meticulosa y un control del proceso. Una pequeña desviación en un parámetro puede alterar significativamente el producto final, lo que exige una monitorización e ingeniería sofisticadas para mantener la coherencia.

Tomar la decisión correcta para su objetivo

Su aplicación dicta si la CVD es el enfoque correcto.

- Si su enfoque principal es la producción de gran volumen y rentable: La CVD ofrece la mejor escalabilidad para producir grandes cantidades de CNT de alta pureza para aplicaciones de materiales a granel.

- Si su enfoque principal es integrar CNT directamente en dispositivos: La capacidad única de la CVD para cultivar nanotubos en sustratos específicos en patrones predefinidos es su ventaja definitoria para la electrónica y los sensores.

- Si su enfoque principal es la investigación fundamental con propiedades específicas: La CVD proporciona el control de parámetros inigualable necesario para ajustar con precisión el diámetro, la longitud y la alineación de los CNT para experimentos específicos.

En última instancia, comprender el equilibrio de precisión, escalabilidad y complejidad de la CVD es la clave para desbloquear todo su potencial para la innovación en nanotubos de carbono.

Tabla resumen:

| Ventaja | Beneficio clave |

|---|---|

| Control estructural | Ajuste el diámetro, la longitud y el número de paredes (SWNT/MWNT) ajustando los parámetros. |

| Alta pureza y calidad | Produce CNT con alta cristalinidad y menos impurezas en comparación con otros métodos. |

| Integración con sustrato | Permite el crecimiento directo y mediante patrones en varios sustratos para la fabricación de dispositivos. |

| Escalabilidad industrial | El proceso continuo permite una producción rentable y de gran volumen. |

¿Listo para aprovechar la precisión de la deposición química de vapor para sus proyectos de nanotubos de carbono?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio avanzado y el soporte experto que necesita para dominar la síntesis de CNT. Ya sea que esté escalando para la producción industrial o realizando investigaciones de vanguardia, nuestras soluciones están diseñadas para ayudarlo a lograr un control, pureza y rendimiento superiores.

Contáctenos hoy para discutir cómo podemos apoyar sus necesidades específicas de laboratorio y ayudarlo a innovar con confianza.

¡Póngase en contacto con nuestros expertos ahora!

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de tubo de vacío de alta presión de laboratorio

La gente también pregunta

- ¿Qué papel juega un sistema de control de gas en la formación de estructuras alternas de metal-cerámica? Master Recubrimiento Cermet

- ¿Cómo funciona el equipo de Infiltración Química en Fase Vapor (CVI)? Interfaz BN y Deposición de Matriz de SiC

- ¿Cómo afecta el espesor de la película a la adhesión? El papel oculto de la tensión interna en el fallo del recubrimiento

- ¿Por qué se realiza la deposición física de vapor en un alto vacío? Para garantizar la pureza y el rendimiento

- ¿Cuáles son los precursores utilizados en la CVD? Una guía para seleccionar la fuente química adecuada

- ¿Cuáles son los tipos de recubrimiento de película delgada? PVD vs. CVD: Métodos de deposición explicados

- ¿Por qué se prefiere el CVD MW-SWP para el grafeno no destructivo? Lograr una síntesis atómica libre de defectos

- ¿Qué es la deposición química de vapor a presión reducida? Logre una pureza y uniformidad de película superiores