Las principales ventajas de la calcinación en seco son su simplicidad operativa, el uso mínimo de reactivos peligrosos y su capacidad para procesar un gran número de muestras simultáneamente. A diferencia de la calcinación en húmedo, que requiere una manipulación cuidadosa de ácidos corrosivos para cada muestra, la calcinación en seco implica principalmente colocar las muestras en un horno de alta temperatura, lo que la convierte en un método más eficiente para laboratorios con necesidades de alto rendimiento.

La elección entre los métodos de calcinación es una compensación crítica. La calcinación en seco proporciona una simplicidad superior y capacidad de procesamiento por lotes, pero no es adecuada para elementos volátiles. Su decisión debe guiarse por los elementos específicos que pretende analizar.

Comprendiendo los Procesos Fundamentales

Para comprender las ventajas, es crucial entender cómo funciona fundamentalmente cada método para eliminar la matriz orgánica y aislar los componentes inorgánicos (cenizas) para el análisis.

Cómo Funciona la Calcinación en Seco

La calcinación en seco es un proceso de descomposición térmica. La muestra se coloca en un crisol y se calienta a temperaturas muy altas, típicamente 500-600°C, en un horno de mufla.

A estas temperaturas, toda la materia orgánica se quema en presencia de oxígeno, dejando solo los minerales inorgánicos no combustibles. Estos minerales se convierten típicamente en sus formas más estables de óxido, sulfato o fosfato.

Cómo Funciona la Calcinación en Húmedo

La calcinación en húmedo, también conocida como digestión húmeda, utiliza la descomposición química en lugar del calor. La muestra se calienta a una temperatura mucho más baja en presencia de potentes agentes oxidantes líquidos.

Los reactivos comunes incluyen ácido nítrico concentrado, ácido sulfúrico o peróxido de hidrógeno. Estos químicos descomponen y disuelven la matriz orgánica, dejando los elementos minerales suspendidos en una solución acuosa.

Ventajas Clave de la Calcinación en Seco

La calcinación en seco a menudo se prefiere en contextos específicos debido a varios beneficios operativos claros.

Simplicidad y Reactivos Mínimos

El procedimiento es sencillo: pesar la muestra, colocarla en el horno y calentar. Este método elimina la necesidad de manipular, medir y desechar grandes volúmenes de ácidos peligrosos y corrosivos, mejorando significativamente la seguridad del laboratorio y reduciendo la complejidad del procedimiento.

Capacidad de Alto Rendimiento

Un solo horno de mufla puede contener docenas de crisoles a la vez. Esto permite a un técnico preparar un gran lote de muestras para calcinación simultáneamente, lo que lo hace altamente eficiente para el control de calidad rutinario o estudios a gran escala. La digestión húmeda, por el contrario, a menudo se realiza en muestras individualmente o en lotes muy pequeños.

Destrucción Orgánica Completa

Las temperaturas extremadamente altas de un horno de mufla son muy efectivas para incinerar completamente la matriz orgánica. Esto puede resultar en una ceniza "más limpia", libre de carbono residual que a veces puede interferir con los pasos analíticos posteriores.

Comprendiendo las Compensaciones: El Defecto Crítico de la Calcinación en Seco

Ningún método es perfecto. La principal ventaja de la calcinación en seco —su alto calor— es también la fuente de su limitación más significativa.

La Pérdida de Elementos Volátiles

El inconveniente más crítico de la calcinación en seco es la posible pérdida de elementos volátiles a altas temperaturas.

Elementos como el mercurio (Hg), el arsénico (As), el plomo (Pb) y el selenio (Se) pueden vaporizarse y escapar durante el proceso de calentamiento. Esto hace que la calcinación en seco sea completamente inadecuada si necesita cuantificar con precisión estos elementos específicos. La calcinación en húmedo, con sus temperaturas más bajas, es necesaria para retenerlos en la solución de la muestra.

Tiempo de Procesamiento Más Largo

Si bien el rendimiento es alto para un lote, el tiempo total para un solo ciclo de calcinación en seco puede ser muy largo. Las fases de calentamiento, mantenimiento y enfriamiento de un programa de horno pueden llevar muchas horas, a menudo durante la noche. Para una sola muestra urgente, la digestión húmeda a veces puede ser más rápida.

Potencial de Contaminación

A altas temperaturas, existe un riesgo menor de que los elementos de la muestra puedan reaccionar con el propio crisol, o que los elementos traza del interior del horno puedan contaminar la muestra. Esto es menos común, pero sigue siendo una consideración para el análisis de ultratrazas.

Tomando la Decisión Correcta para Su Análisis

Seleccionar el método correcto requiere que sepa exactamente lo que está tratando de medir.

- Si su enfoque principal es analizar minerales térmicamente estables (como calcio, hierro, magnesio, potasio) en muchas muestras: La calcinación en seco es el método más eficiente, simple y rentable.

- Si su enfoque principal es cuantificar elementos volátiles o traza (como mercurio, plomo o arsénico): La calcinación en húmedo es la única opción confiable para evitar su pérdida y asegurar resultados precisos.

- Si su enfoque principal es la seguridad operativa y minimizar los residuos peligrosos: La calcinación en seco evita el uso de ácidos fuertes, lo que la convierte en un procedimiento inherentemente más seguro.

En última instancia, comprender la estabilidad térmica de sus analitos objetivo es la clave para seleccionar la técnica de calcinación correcta para su objetivo.

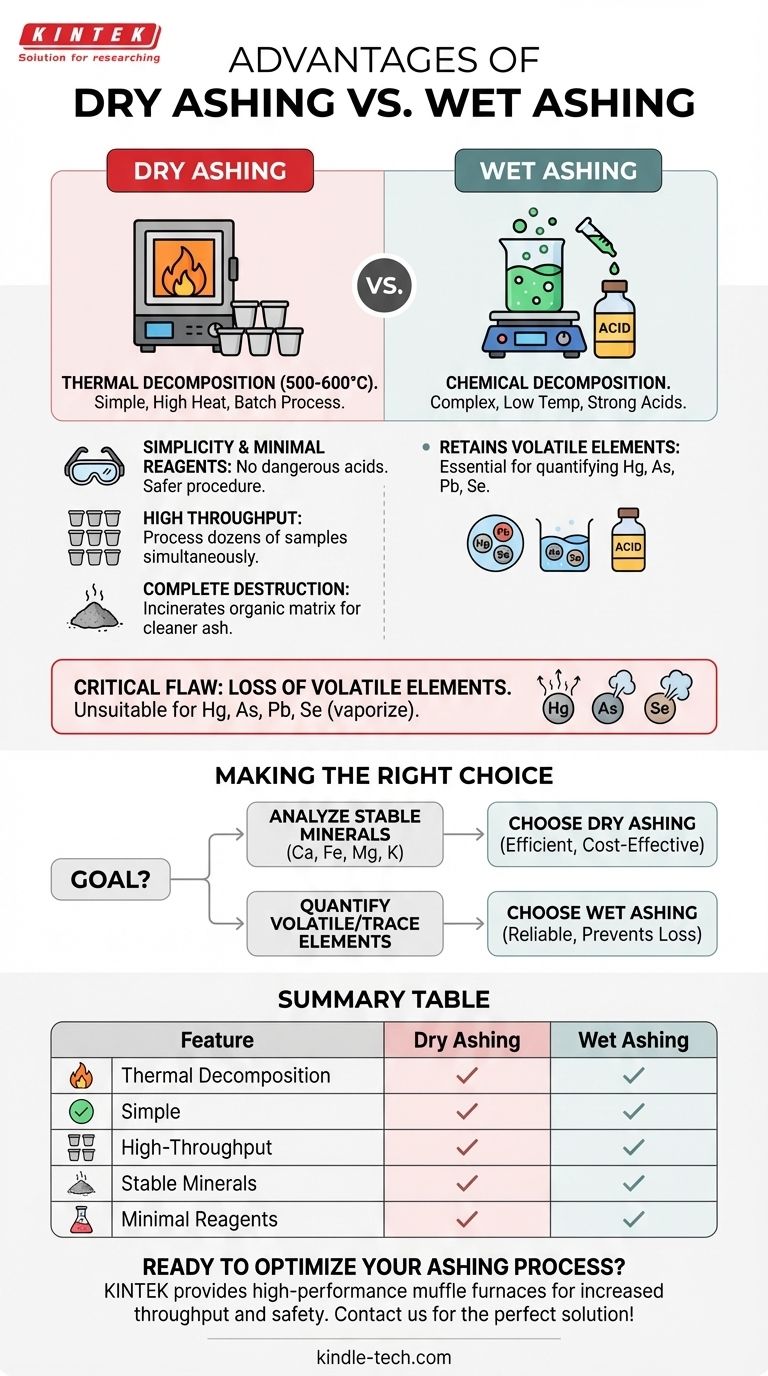

Tabla Resumen:

| Característica | Calcinación en Seco | Calcinación en Húmedo |

|---|---|---|

| Método Principal | Descomposición térmica (alto calor) | Descomposición química (ácidos) |

| Ventaja Clave | Simple, alto rendimiento, seguro | Retiene elementos volátiles |

| Mejor Para | Minerales estables (Ca, Fe, Mg, K) | Elementos volátiles (Hg, As, Pb, Se) |

| Uso de Reactivos | Mínimo o nulo | Significativo (ácidos fuertes) |

| Rendimiento de Muestras | Alto (procesamiento por lotes) | Bajo (individual/lotes pequeños) |

¿Listo para Optimizar su Proceso de Calcinación?

Elegir el equipo adecuado es crucial para una preparación de muestras precisa y eficiente. KINTEK se especializa en proporcionar equipos de laboratorio confiables, incluidos hornos de mufla de alto rendimiento ideales para la calcinación en seco.

Ayudamos a laboratorios como el suyo a:

- Aumentar el rendimiento con hornos diseñados para el procesamiento por lotes de gran volumen.

- Mejorar la seguridad minimizando la necesidad de manipular ácidos peligrosos.

- Lograr resultados consistentes con un control preciso de la temperatura para una destrucción orgánica completa.

Hablemos de las necesidades específicas de su laboratorio. Ya sea que esté analizando minerales estables o requiera una solución para elementos volátiles, nuestros expertos pueden guiarlo hacia el equipo adecuado.

¡Contacte a KINTEK hoy mismo para encontrar la solución perfecta de preparación de muestras para su laboratorio!

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es la alternativa al horno de mufla? Encuentre la solución de alta temperatura adecuada para su laboratorio

- ¿Cuáles son las ventajas de un horno mufla? Logre pureza y precisión en el procesamiento a alta temperatura

- ¿Cuál es el propósito de usar un horno de recocido a 1150°C para aleaciones de alta entropía? Lograr Estabilidad Microestructural

- ¿Por qué se utiliza un horno mufla u horno para el recocido térmico después de la deposición de nanocables de plata? Desbloquea la máxima conductividad

- ¿Cuál es el principio de funcionamiento de un horno mufla? Logre un calentamiento preciso y libre de contaminación

- ¿Cuál es el tiempo de sinterización? Una variable de proceso crítica para la densidad y resistencia del material

- ¿Cuál es la diferencia entre un horno de mufla y un horno? Elija la herramienta de alta temperatura adecuada

- ¿Cuáles son las funciones de un horno de secado de laboratorio a alta temperatura o un horno mufla? Análisis de Humedad de Precisión y Pérdida por Ignición (LOI)