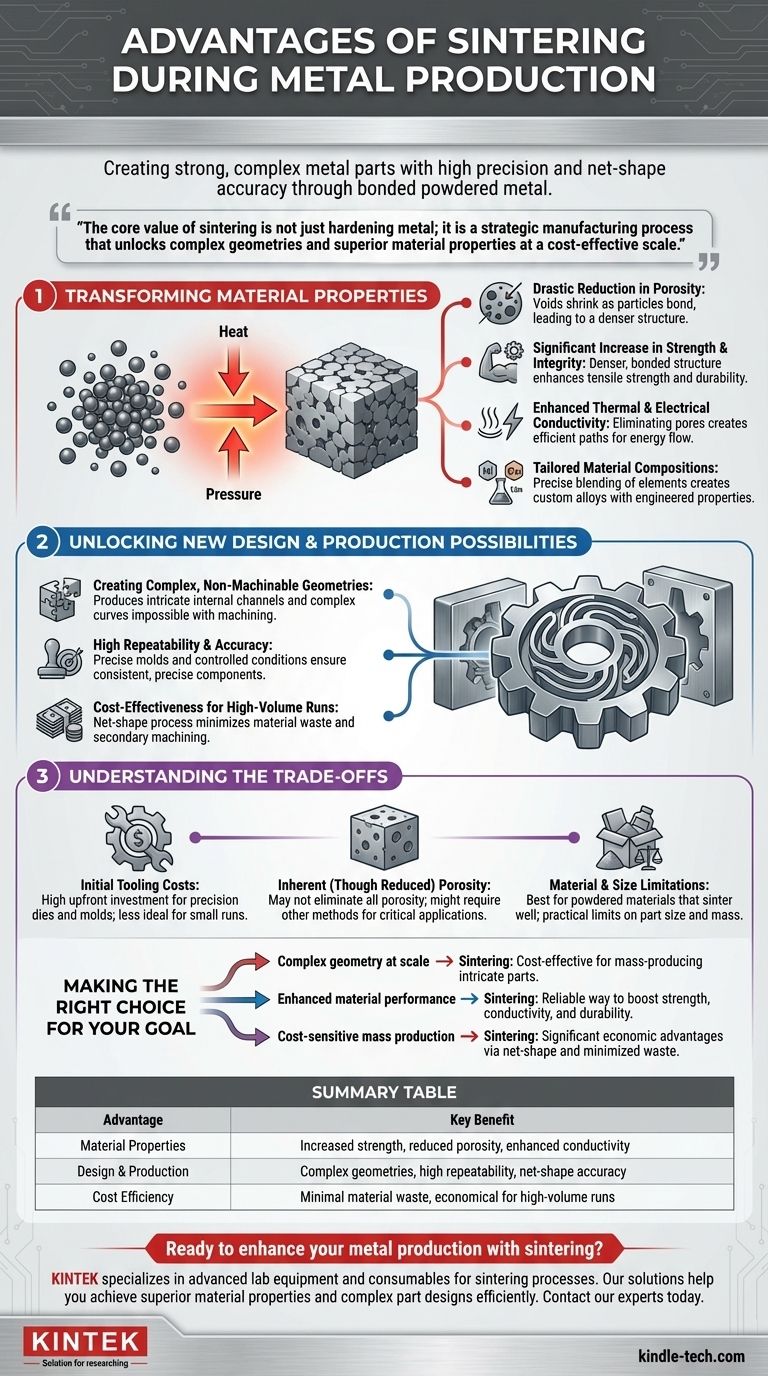

La principal ventaja de la sinterización es su capacidad para crear piezas metálicas fuertes y complejas con alta precisión y exactitud dimensional final. Al aplicar calor por debajo del punto de fusión del material, este proceso une las partículas de metal en polvo en una masa sólida y densa. Esto mejora fundamentalmente las propiedades del material, como la resistencia y la conductividad, al tiempo que permite la producción en masa de diseños intrincados que serían difíciles o imposibles de lograr con los métodos tradicionales.

El valor central de la sinterización no es solo endurecer el metal; es un proceso de fabricación estratégico que desbloquea geometrías complejas y propiedades superiores de los materiales a una escala rentable, superando a menudo las capacidades de la fundición o la forja.

Cómo la sinterización transforma fundamentalmente las propiedades de los materiales

La sinterización es un proceso transformador que rediseña la estructura interna de un material. El objetivo principal es tomar un polvo compactado y convertirlo en un componente sólido de alto rendimiento.

Reducción drástica de la porosidad

El cambio más crítico durante la sinterización es la reducción de los huecos, o poros, entre las partículas de polvo iniciales. A medida que las partículas se unen y forman "cuellos sinterizados", estos espacios vacíos se reducen significativamente.

Esta densificación es la causa fundamental de casi todas las demás mejoras de propiedades.

Aumento significativo de la resistencia y la integridad

Una pieza menos porosa es inherentemente más fuerte. Al crear una estructura sólida y unida, la sinterización aumenta drásticamente la resistencia a la tracción del material y la durabilidad general.

Esto permite que las piezas sinterizadas soporten mayores tensiones mecánicas en aplicaciones exigentes.

Conductividad térmica y eléctrica mejorada

Los poros actúan como aislantes, impidiendo el flujo de calor y electricidad. Al eliminar estos huecos, la sinterización crea un camino más directo y eficiente para la transferencia de energía.

Esto da como resultado piezas terminadas con una conductividad térmica y eléctrica superior en comparación con su estado presinterizado.

Composiciones de materiales a medida

La sinterización permite la mezcla precisa de diferentes elementos en forma de polvo, como níquel, cobre o grafito. Durante el calentamiento, estos elementos se difunden, creando aleaciones personalizadas con propiedades específicamente diseñadas que serían difíciles de lograr mediante la fusión.

Desbloqueando nuevas posibilidades en diseño y producción

Más allá de mejorar el material en sí, la sinterización ofrece ventajas significativas desde una perspectiva de fabricación, lo que permite nuevos niveles de libertad de diseño y eficiencia de producción.

Creación de geometrías complejas no mecanizables

Esta es una ventaja clave sobre la fabricación tradicional. La sinterización puede producir piezas con canales internos intrincados, curvas complejas y otras características que son prohibitivamente caras o físicamente imposibles de crear con el mecanizado.

Alta repetibilidad y precisión

El proceso utiliza moldes precisos y condiciones estrictamente controladas, lo que da como resultado componentes que son notablemente consistentes de uno a otro.

Este alto grado de repetibilidad es esencial para la producción en masa donde se requieren tolerancias estrictas.

Rentabilidad para tiradas de gran volumen

La sinterización es un proceso de "forma neta" o "forma casi neta", lo que significa que la pieza sale del molde muy cerca de sus dimensiones finales.

Esto minimiza el desperdicio de material y la necesidad de costosos pasos de acabado o mecanizado secundarios, lo que lo hace muy económico para grandes volúmenes de producción.

Comprendiendo las compensaciones

Ningún proceso es perfecto, y elegir la sinterización requiere comprender sus limitaciones. Ser consciente de estos factores garantiza que se aplique a los problemas correctos.

Costos iniciales de herramientas

La creación de los troqueles y moldes de alta precisión necesarios para la compactación inicial del polvo puede ser una inversión inicial significativa.

Esto hace que la sinterización sea menos rentable para tiradas de producción muy pequeñas o prototipos únicos.

Porosidad inherente (aunque reducida)

Aunque la sinterización reduce drásticamente la porosidad, es posible que no la elimine por completo.

Para aplicaciones críticas que requieren una densidad absoluta del 100%, como las de sistemas de alta presión o vacío, pueden ser necesarios otros métodos como la forja.

Limitaciones de material y tamaño

El proceso es el más adecuado para materiales disponibles en forma de polvo que sinterizan bien. Además, existen límites prácticos en el tamaño y la masa total de las piezas que se pueden sinterizar de manera efectiva y uniforme.

Tomando la decisión correcta para su objetivo

La selección de un proceso de fabricación depende completamente de las prioridades específicas de su proyecto. La sinterización sobresale en varias áreas clave.

- Si su enfoque principal es la geometría compleja a escala: La sinterización es a menudo el método más rentable para la producción en masa de piezas intrincadas que son difíciles de mecanizar.

- Si su enfoque principal es el rendimiento mejorado del material: La sinterización proporciona una forma confiable de aumentar la resistencia, la conductividad y la durabilidad al crear una estructura de material más densa y unificada.

- Si su enfoque principal es la producción en masa sensible al costo: La capacidad de la sinterización para producir piezas de forma neta minimiza el desperdicio y el procesamiento secundario, ofreciendo ventajas económicas significativas para grandes volúmenes.

En última instancia, elegir la sinterización es una decisión estratégica para obtener libertad de diseño e integridad del material dentro de un marco de producción altamente repetible y económico.

Tabla resumen:

| Ventaja | Beneficio clave |

|---|---|

| Propiedades del material | Mayor resistencia, porosidad reducida, conductividad térmica/eléctrica mejorada |

| Diseño y producción | Geometrías complejas, alta repetibilidad, precisión de forma neta |

| Eficiencia de costos | Mínimo desperdicio de material, económico para tiradas de gran volumen |

¿Listo para mejorar su producción de metales con la sinterización? KINTEK se especializa en equipos de laboratorio avanzados y consumibles para procesos de sinterización. Nuestras soluciones le ayudan a lograr propiedades de materiales superiores y diseños de piezas complejos de manera eficiente. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar las necesidades de sinterización de su laboratorio e impulsar su producción.

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

La gente también pregunta

- ¿Cómo afecta el control preciso de la temperatura a las superaleaciones de alta entropía FeCoCrNiMnTiC? Domina la evolución microestructural

- ¿Cuáles son las ventajas de un horno de prensado en caliente al vacío? Logra cerámicas NTC de alta densidad con estabilidad superior.

- ¿Cuáles son las ventajas de la sinterización al vacío? Logre pureza, resistencia y rendimiento superiores

- ¿Cuáles son las principales ventajas de la sinterización al vacío? Lograr pureza y rendimiento superiores

- ¿Cuáles son las principales ventajas de utilizar un horno de sinterización por prensado en caliente al vacío? Maximizar la densidad en cerámicas B4C-CeB6