Las principales ventajas de la sinterización en la metalurgia de polvos son su capacidad para crear piezas complejas y de alta precisión con un desperdicio mínimo de material y su capacidad para trabajar con metales de alto punto de fusión que son difíciles de procesar por otros medios. Este proceso de unión basado en el calor es altamente repetible, lo que lo hace ideal para la producción a gran escala, y permite la ingeniería de propiedades únicas del material, como la porosidad controlada para la autolubricación.

El verdadero valor de la sinterización no reside solo en dar forma al metal, sino en cambiar fundamentalmente la ecuación de fabricación. Desvincula la creación de una pieza fuerte y compleja de la necesidad de fundir el material, lo que desbloquea eficiencias significativas en energía, desperdicio y libertad de diseño.

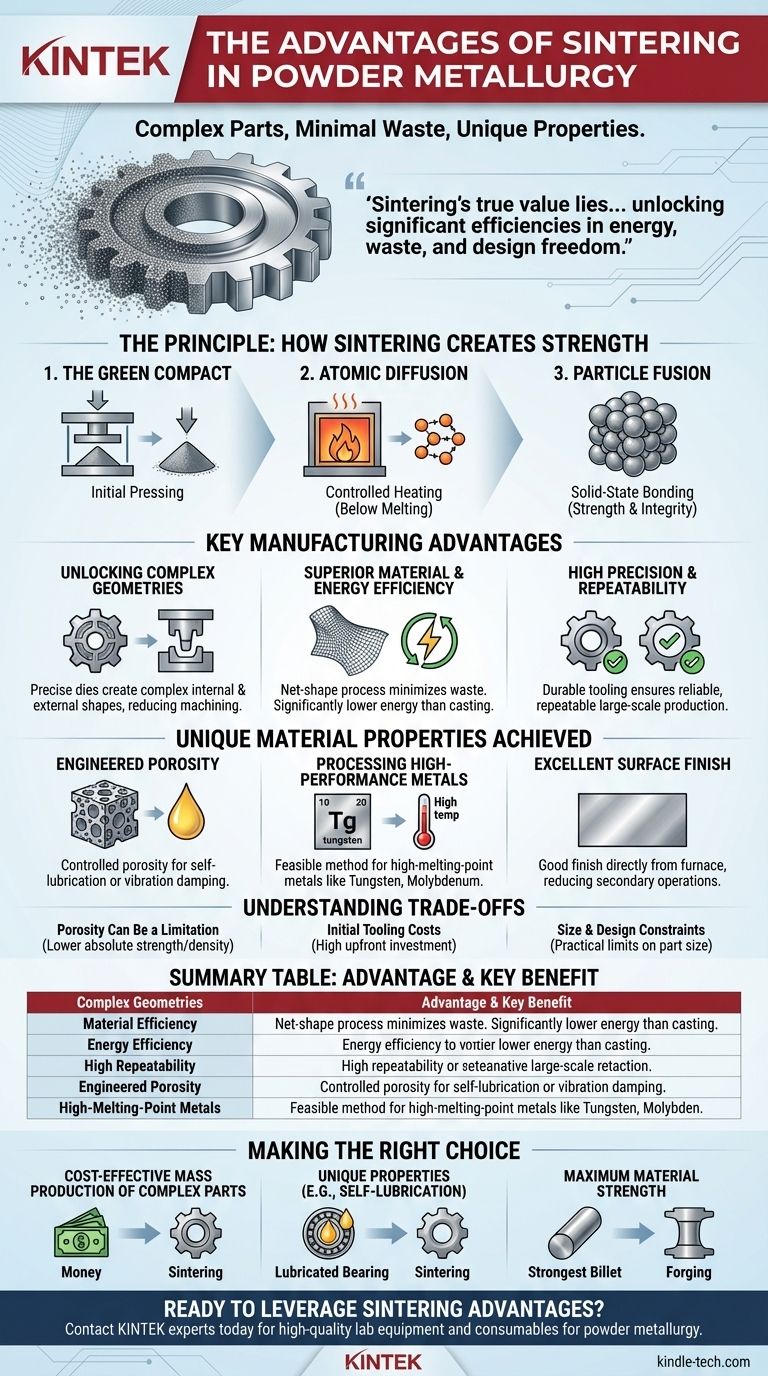

El Principio: Cómo la Sinterización Crea Resistencia

La sinterización es un proceso de tratamiento térmico que confiere a una pieza metálica su resistencia e integridad finales. Comprender cómo funciona es clave para apreciar sus ventajas.

El "Compacto en Verde"

El proceso comienza con polvo metálico que se prensa en la forma deseada utilizando un molde o troquel de alta precisión. Esta pieza inicial y frágil se conoce como compacto en verde.

El Papel de la Difusión Atómica

El compacto en verde se calienta luego en un horno de atmósfera controlada a una temperatura por debajo del punto de fusión del metal. Este calor proporciona la energía necesaria para iniciar la difusión atómica.

Fusión de Partículas

A esta temperatura elevada, las partículas metálicas se unen en sus puntos de contacto, de forma muy similar a como los cubitos de hielo en un vaso de agua se fusionan con el tiempo. Este proceso de unión en estado sólido cierra muchos de los espacios porosos entre las partículas, creando una pieza final sólida y cohesiva.

Ventajas Clave de Fabricación

La sinterización ofrece beneficios distintivos que la convierten en un método altamente fiable y eficiente para la fabricación moderna.

Desbloqueo de Geometrías Complejas

Debido a que la forma inicial se crea mediante troqueles precisos, la sinterización puede producir piezas con formas externas e internas muy complejas que serían difíciles o costosas de lograr mediante el mecanizado tradicional.

Eficiencia Superior de Material y Energía

La sinterización es un proceso de forma neta, lo que significa que la pieza final está muy cerca de sus dimensiones finales con un desperdicio mínimo de material. Dado que el metal nunca se funde por completo, el consumo de energía es significativamente menor que en los procesos de fundición o forja.

Alta Precisión y Repetibilidad

El uso de herramientas duraderas y de alta precisión garantiza que cada pieza sea prácticamente idéntica. Esto convierte a la sinterización en un método excepcionalmente fiable y repetible para producir grandes series de componentes con tolerancias estrictas.

Propiedades Únicas del Material Logradas Mediante Sinterización

Más allá de la eficiencia de fabricación, el proceso de sinterización puede impartir propiedades únicas y valiosas al producto final.

Porosidad Diseñada

A diferencia de los materiales completamente densos, las piezas sinterizadas retienen un cierto nivel de porosidad. Esto puede ser una ventaja significativa, permitiendo que las piezas se impregnen con lubricantes para rodamientos autolubricantes o se diseñen para amortiguar vibraciones.

Procesamiento de Metales de Alto Rendimiento

La sinterización es uno de los pocos métodos viables para fabricar piezas a partir de metales con puntos de fusión extremadamente altos, como el tungsteno o el molibdeno. El proceso proporciona una forma de consolidarlos en una forma sólida y fuerte sin la energía extrema requerida para la fusión.

Excelente Acabado Superficial

El proceso suele dar como resultado un buen acabado superficial directamente desde el horno, lo que reduce la necesidad de extensas operaciones de acabado secundario.

Comprendiendo las Compensaciones Inherentes

Ningún proceso es perfecto, y ser un asesor de confianza significa reconocer las limitaciones.

La Porosidad Puede Ser una Limitación

Si bien la porosidad controlada es una ventaja para algunas aplicaciones, también significa que las piezas sinterizadas pueden no alcanzar la misma resistencia o densidad absoluta que una pieza forjada o mecanizada a partir de un tocho sólido.

Costos Iniciales de Herramientas

Los moldes y troqueles de precisión necesarios para la etapa de prensado inicial representan una inversión inicial significativa. Esto hace que la sinterización sea más rentable para tiradas de producción de gran volumen donde el costo puede amortizarse en muchos miles de piezas.

Restricciones de Tamaño y Diseño

Existen límites prácticos para el tamaño de las piezas que se pueden producir mediante metalurgia de polvos. Además, la densidad uniforme puede ser un desafío de lograr en piezas muy grandes o inusualmente complejas durante la fase de prensado inicial.

Tomar la Decisión Correcta para Su Objetivo

La selección del proceso de fabricación correcto depende completamente del objetivo principal de su proyecto.

- Si su enfoque principal es la producción en masa rentable de piezas complejas: La sinterización es una opción ideal debido a su alta repetibilidad y mínimo desperdicio de material.

- Si su enfoque principal es crear piezas con propiedades únicas como la autolubricación: La sinterización es a menudo el único método práctico para lograr una porosidad controlada.

- Si su enfoque principal es lograr la máxima resistencia del material y resistencia al impacto: Debe considerar procesos como la forja, que producen un material completamente denso y endurecido por deformación.

En última instancia, la sinterización permite a los ingenieros diseñar y fabricar piezas basándose en las ventajas únicas de la unión en estado sólido, superando las limitaciones de la fundición y el mecanizado tradicionales.

Tabla Resumen:

| Ventaja | Beneficio Clave |

|---|---|

| Geometrías Complejas | Produce formas intrincadas difíciles con otros métodos |

| Eficiencia del Material | Proceso de forma neta con desperdicio mínimo |

| Eficiencia Energética | Menor consumo de energía que los procesos basados en la fusión |

| Alta Repetibilidad | Ideal para producción a gran escala y alta precisión |

| Porosidad Diseñada | Permite la autolubricación y la amortiguación de vibraciones |

| Metales de Alto Punto de Fusión | Procesa metales como el tungsteno y el molibdeno |

¿Listo para aprovechar las ventajas de la sinterización para su laboratorio o línea de producción?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles de alta calidad necesarios para procesos de metalurgia de polvos precisos y eficientes. Ya sea que esté investigando nuevos materiales o ampliando la producción, nuestras soluciones pueden ayudarlo a lograr resultados superiores con piezas complejas, desperdicio mínimo y propiedades únicas del material.

Contacte hoy mismo con nuestros expertos para discutir cómo KINTEK puede apoyar sus necesidades de sinterización y metalurgia de polvos.

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Es diferente el fundente para soldadura fuerte al fundente para soldadura blanda? Una guía para elegir el químico adecuado para su unión

- ¿Cuáles son los parámetros del proceso de soldadura fuerte al vacío? Domine las 4 claves para uniones superiores

- ¿Qué peligro implica el uso de un horno? Proteja su hogar del asesino silencioso

- ¿Por qué se requiere un horno de secado al vacío para los agentes de curado de epoxi? Prevenir burbujas y garantizar la pureza química

- ¿Cuál es la necesidad del recocido al vacío para el circonio esponjoso? Garantizar la estabilidad en el refinamiento EBM

- ¿Cuál es el efecto del vacío en la transferencia de calor? Dominando el control térmico en entornos extremos

- ¿Qué condiciones físicas y químicas esenciales proporciona un horno de carbonización a alta temperatura? Sinterización maestra.

- ¿Cuál es la mejor soldadura fuerte (braze) para el aluminio? Domine el sistema Al-Si para uniones fuertes y confiables