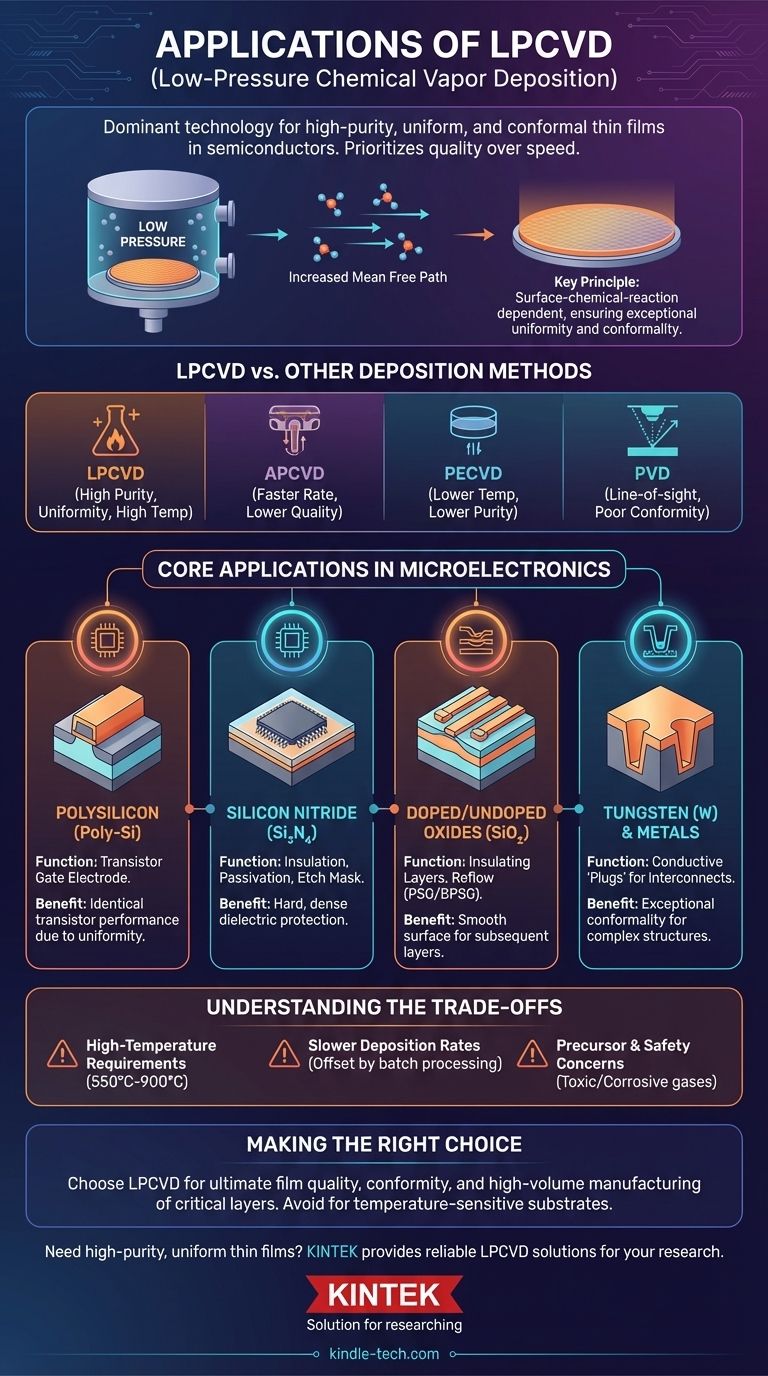

En esencia, la deposición química de vapor a baja presión (LPCVD) es la tecnología dominante para depositar películas delgadas de altísima pureza, uniformes y conformes en la industria de los semiconductores. Sus aplicaciones principales incluyen la creación de polisilicio para compuertas de transistores, nitruro de silicio para aislamiento y enmascaramiento, y varios óxidos dopados y no dopados que forman las capas fundamentales de los circuitos integrados modernos.

Aunque existen otros métodos de deposición, LPCVD se selecciona cuando la calidad, pureza y uniformidad de la película son más críticas que la velocidad de deposición. Destaca por recubrir uniformemente microestructuras complejas y tridimensionales, un requisito no negociable en la electrónica de alto rendimiento.

El Principio Detrás del Poder de LPCVD

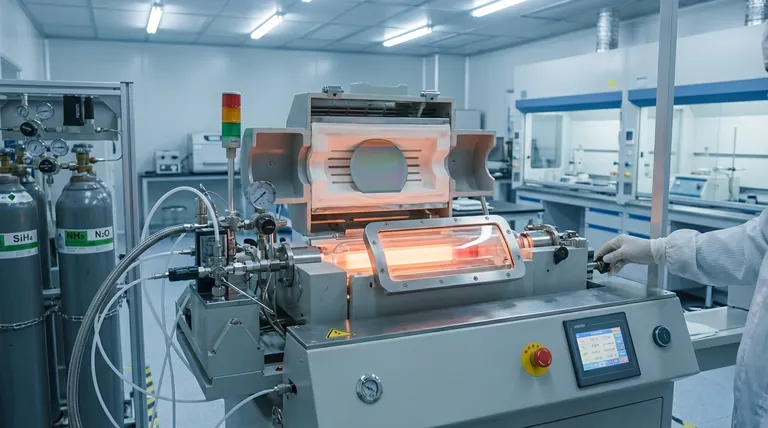

Para entender sus aplicaciones, primero debe comprender por qué la "baja presión" es tan significativa. Los sistemas LPCVD operan en vacío, lo que cambia fundamentalmente el comportamiento de las moléculas de gas.

El Papel de la Baja Presión

Al reducir la presión del sistema, el camino libre medio —la distancia promedio que recorre una molécula de gas antes de chocar con otra— aumenta significativamente.

Esto tiene una consecuencia directa y poderosa: el proceso de deposición se vuelve menos dependiente de la dinámica del flujo de gas y más de las reacciones químicas superficiales. El resultado es una película excepcionalmente uniforme en toda la oblea y altamente conforme, lo que significa que recubre superficies verticales y horizontales con un espesor casi igual.

LPCVD vs. Otros Métodos de Deposición

LPCVD no existe en un vacío, tecnológicamente hablando. Se elige por razones específicas sobre otros métodos:

- CVD a Presión Atmosférica (APCVD): Tasas de deposición más rápidas, pero produce películas de menor calidad con poca conformidad.

- CVD Mejorada por Plasma (PECVD): Permite la deposición a temperaturas mucho más bajas, pero puede resultar en menor pureza y densidad de la película debido a la incorporación de hidrógeno.

- Deposición Física de Vapor (PVD): Una técnica de "línea de visión" que es excelente para depositar metales, pero tiene dificultades para recubrir conformemente topografías complejas.

LPCVD logra el equilibrio perfecto entre alta temperatura, que impulsa las reacciones superficiales para crear películas densas y puras, y baja presión, que garantiza una uniformidad inigualable.

Aplicaciones Clave en Microelectrónica

La industria de los semiconductores es el principal usuario de LPCVD, donde es indispensable para construir las capas críticas de un microchip.

Deposición de Polisilicio (Poly-Si)

Esta es la aplicación clásica de LPCVD. Se deposita una capa de polisilicio para actuar como el electrodo de puerta en millones de transistores en un solo chip. La uniformidad proporcionada por LPCVD asegura que cada transistor funcione de manera idéntica, lo cual es crítico para la fiabilidad del dispositivo.

Deposición de Nitruro de Silicio (Si₃N₄)

El nitruro de silicio es un dieléctrico duro y denso. LPCVD se utiliza para depositarlo como una capa de pasivación para proteger el chip de la humedad y la contaminación, como máscara de grabado para la creación de patrones en otras capas, y como aislante.

Óxidos Dopados y No Dopados (SiO₂)

LPCVD se utiliza para crear capas aislantes de dióxido de silicio. Estas capas pueden ser dopadas con fósforo (PSG) o boro y fósforo (BPSG) para reducir su punto de fusión, permitiendo que el vidrio "refluya" y cree una superficie más lisa para las capas posteriores de cableado metálico.

Tungsteno (W) y Otros Metales

La excepcional conformidad de LPCVD lo hace ideal para rellenar características de alta relación de aspecto. Se utiliza comúnmente para depositar tungsteno y crear "tapones" conductores que conectan diferentes capas de cableado metálico dentro del chip.

Comprendiendo las Ventajas y Desventajas

Ninguna tecnología es perfecta. LPCVD se elige a pesar de sus limitaciones conocidas porque sus beneficios para aplicaciones específicas son muy grandes.

Requisitos de Alta Temperatura

Los procesos típicos de LPCVD operan entre 550°C y 900°C. Esta alta temperatura puede dañar otros componentes en la oblea, como las interconexiones de aluminio. Por esta razón, LPCVD se utiliza principalmente para películas depositadas antes de que se creen los patrones de las primeras capas metálicas.

Tasas de Deposición Más Lentas

En comparación con un método como APCVD, LPCVD es significativamente más lento. Sin embargo, esto se compensa con su capacidad para procesar grandes lotes de obleas —a menudo de 100 a 200 a la vez en un tubo de horno— lo que hace que el costo por oblea sea altamente competitivo para la fabricación de alto volumen.

Precursores y Preocupaciones de Seguridad

Los gases químicos utilizados en LPCVD (por ejemplo, silano, diclorosilano, amoníaco) suelen ser altamente tóxicos, pirofóricos (se encienden espontáneamente en el aire) o corrosivos. Esto requiere sistemas sofisticados y costosos de manejo de gases y seguridad.

Tomando la Decisión Correcta para su Aplicación

Elegir un método de deposición requiere alinear las capacidades del proceso con su objetivo principal.

- Si su enfoque principal es la máxima calidad y conformidad de la película: LPCVD es la opción superior para dieléctricos críticos, polisilicio y capas metálicas conformes en semiconductores y MEMS.

- Si su enfoque principal es la fabricación de alto volumen de capas críticas: La capacidad de procesamiento por lotes de los hornos LPCVD lo hace más rentable que los sistemas PECVD o PVD de una sola oblea.

- Si su enfoque principal es la deposición sobre un sustrato sensible a la temperatura: Debe utilizar un proceso de baja temperatura como PECVD o PVD, incluso si eso significa sacrificar algo de calidad de la película.

En última instancia, el dominio de LPCVD en su nicho es una clara lección sobre las ventajas y desventajas de la ingeniería, donde la pureza y precisión del proceso se eligen intencionalmente por encima de la velocidad.

Tabla Resumen:

| Aplicación | Material Depositado | Función Clave |

|---|---|---|

| Compuertas de Transistores | Polisilicio (Poly-Si) | Forma el electrodo de puerta para transistores |

| Aislamiento y Enmascaramiento | Nitruro de Silicio (Si₃N₄) | Proporciona pasivación y actúa como máscara de grabado |

| Capas Aislantes | Óxidos Dopados/No Dopados (SiO₂) | Crea capas aislantes lisas para el cableado |

| Tapones Conductores | Tungsteno (W) | Rellena características de alta relación de aspecto para interconexiones |

¿Necesita películas delgadas uniformes y de alta pureza para su proyecto de semiconductores o MEMS? KINTEK se especializa en equipos y consumibles de laboratorio, proporcionando soluciones LPCVD fiables para aplicaciones críticas como compuertas de polisilicio y aislamiento de nitruro de silicio. Nuestra experiencia garantiza que obtenga la calidad y conformidad de película que su investigación exige. ¡Contáctenos hoy mismo para discutir sus necesidades específicas de deposición!

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de tubo de laboratorio vertical

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de Sinterización por Plasma de Chispa Horno SPS

La gente también pregunta

- ¿Qué tan alta temperatura pueden soportar los nanotubos de carbono en el aire? Comprendiendo el límite de oxidación

- ¿Qué es el método de catalizador flotante? Una guía para la producción de CNT de alto rendimiento

- ¿Cuáles son los métodos de producción de los CNT? CVD escalable frente a técnicas de laboratorio de alta pureza

- ¿Qué función cumple el equipo CVD en los recubrimientos modificados con rodio? Lograr difusión profunda y precisión microestructural

- ¿Cómo afecta la quiralidad a los nanotubos de carbono? Determina si son metálicos o semiconductores