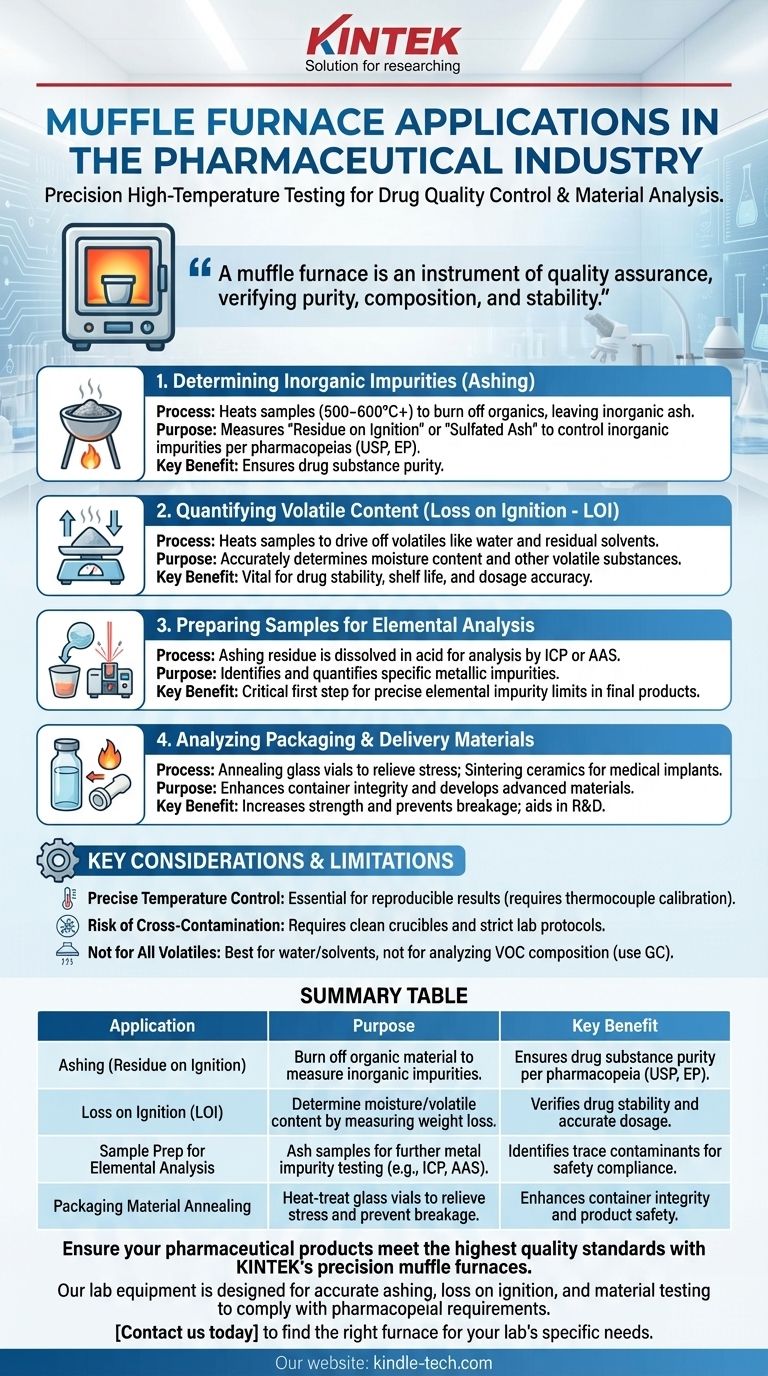

En la industria farmacéutica, el horno mufla es una herramienta fundamental utilizada para pruebas a alta temperatura que son críticas para el control de calidad de los medicamentos y el análisis de materiales. Sus aplicaciones principales implican el pretratamiento de muestras médicas y de medicamentos para realizar pruebas esenciales como el análisis de cenizas (ashing), que determina la cantidad total de impurezas inorgánicas en una sustancia.

Un horno mufla no es solo un horno de alta temperatura; en la industria farmacéutica, es un instrumento de garantía de calidad. Permite a los químicos y técnicos verificar la pureza, composición y estabilidad de las sustancias medicamentosas y los materiales de envasado mediante la descomposición térmica de las muestras en condiciones controladas.

El papel de las pruebas a alta temperatura en la industria farmacéutica

La función principal de un horno mufla en un entorno farmacéutico es proporcionar un entorno preciso y libre de contaminantes a alta temperatura. Esta capacidad es esencial para varias pruebas analíticas exigidas por los organismos reguladores para garantizar la seguridad y eficacia de los medicamentos.

Determinación de impurezas inorgánicas (Análisis de cenizas)

Una de las aplicaciones más comunes es el análisis de cenizas (ashing). Este proceso implica calentar una muestra a una temperatura alta, típicamente 500-600 °C o superior, para quemar todo el material orgánico.

Lo que queda es la ceniza, que consiste en compuestos inorgánicos no volátiles. El peso de este residuo es una medida crítica de la pureza de una sustancia farmacéutica o excipiente.

Este procedimiento a menudo se denomina prueba de "Residuo por Ignición" o "Cenizas Sulfatadas" y es un requisito estándar en la mayoría de las farmacopeas (por ejemplo, USP, EP) para controlar el nivel de impurezas inorgánicas.

Cuantificación del contenido volátil (Pérdida por ignición)

Una aplicación relacionada es la Pérdida por Ignición (LOI). En esta prueba, una muestra se calienta a una temperatura específica para eliminar los componentes volátiles, como el agua o los disolventes residuales.

Al medir la pérdida de peso de la muestra, los analistas pueden determinar con precisión su contenido de humedad o la cantidad de otras sustancias volátiles. Esto es vital para garantizar la estabilidad del medicamento y la precisión de la dosis.

Preparación de muestras para análisis elemental

Después del análisis de cenizas, el residuo inorgánico se puede disolver en ácido y analizarse posteriormente mediante técnicas como la Espectroscopía de Absorción Atómica (AAS) o el Plasma Acoplado Inductivamente (ICP).

Esto permite la identificación y cuantificación precisas de impurezas metálicas específicas, que a menudo están estrictamente limitadas en los productos farmacéuticos finales. El horno mufla sirve como el primer paso crucial en este flujo de trabajo analítico.

Análisis de materiales de envasado y administración

El papel del horno se extiende más allá del medicamento en sí a su envasado. Por ejemplo, el recocido (annealing) de viales o contenedores de vidrio a altas temperaturas controladas ayuda a aliviar las tensiones internas, aumentando su resistencia y previniendo roturas.

También se puede utilizar en la investigación y el desarrollo de nuevos materiales, como la sinterización de cerámicas para su uso en implantes médicos o sistemas avanzados de administración de fármacos.

Comprensión de las compensaciones y limitaciones

Aunque es inestimable, un horno mufla debe operarse con una clara comprensión de sus requisitos y limitaciones, especialmente dentro de un entorno farmacéutico regulado (GMP).

La necesidad de un control preciso de la temperatura

Los resultados precisos y repetibles dependen totalmente de la capacidad del horno para mantener una temperatura uniforme y estable. Cualquier desviación puede provocar una combustión incompleta o la degradación de la muestra, invalidando la prueba.

Por lo tanto, la calibración del termopar y la validación regular del horno son procedimientos innegociables en un laboratorio de control de calidad farmacéutico.

Riesgo de contaminación cruzada

Dado que las pruebas a menudo involucran cantidades traza de residuo, prevenir la contaminación cruzada entre muestras es primordial.

Esto requiere el uso de crisoles escrupulosamente limpios (a menudo de cerámica o platino) y el mantenimiento de protocolos de laboratorio estrictos para garantizar la integridad de cada análisis.

No apto para todos los volátiles

Aunque es excelente para el agua y algunos disolventes, un horno mufla no está diseñado para analizar la composición específica de compuestos orgánicos volátiles. Para eso, se utilizan técnicas como la Cromatografía de Gases (GC). El papel del horno es simplemente eliminarlos.

Aplicación de esto a su objetivo

Su elección de aplicación dependerá completamente de su objetivo analítico específico.

- Si su enfoque principal es la pureza de la sustancia farmacéutica: Su aplicación clave será el análisis de cenizas (Residuo por Ignición) para cuantificar las impurezas inorgánicas totales de acuerdo con los estándares de la farmacopea.

- Si su enfoque principal es la estabilidad y composición del material: Su aplicación clave será la Pérdida por Ignición (LOI) para determinar el contenido de humedad y volátiles, lo que afecta directamente a la vida útil y la dosis.

- Si su enfoque principal es la integridad del contenedor o dispositivo: Sus aplicaciones clave serán el recocido para aliviar el estrés del vidrio o la sinterización para desarrollar nuevos materiales médicos a base de cerámica.

En última instancia, el horno mufla sirve como guardián de la calidad, asegurando que los productos farmacéuticos estén libres de impurezas nocivas y funcionen como se espera.

Tabla de resumen:

| Aplicación | Propósito | Beneficio clave |

|---|---|---|

| Análisis de cenizas (Residuo por Ignición) | Quemar material orgánico para medir impurezas inorgánicas. | Garantiza la pureza de la sustancia farmacéutica según la farmacopea (USP, EP). |

| Pérdida por Ignición (LOI) | Determinar el contenido de humedad/volátiles midiendo la pérdida de peso. | Verifica la estabilidad del medicamento y la precisión de la dosis. |

| Preparación de muestras para análisis elemental | Incinerar muestras para pruebas posteriores de impurezas metálicas (p. ej., ICP, AAS). | Identifica contaminantes traza para el cumplimiento de la seguridad. |

| Recocido de materiales de envasado | Tratamiento térmico de viales de vidrio para aliviar el estrés y prevenir roturas. | Mejora la integridad del contenedor y la seguridad del producto. |

Asegure que sus productos farmacéuticos cumplan con los más altos estándares de calidad con los hornos mufla de precisión de KINTEK.

Nuestro equipo de laboratorio está diseñado para un análisis preciso de cenizas, pérdida por ignición y pruebas de materiales, ayudándole a cumplir con los requisitos de la farmacopea (USP, EP) y a mantener la pureza de los medicamentos.

Contáctenos hoy para encontrar el horno adecuado para las necesidades específicas de su laboratorio en el control de calidad de medicamentos y el análisis de materiales.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Qué precauciones debe tomar al usar un horno de mufla? Garantice un procesamiento seguro a alta temperatura en su laboratorio

- ¿Cuál es el principio de funcionamiento de un horno mufla de laboratorio? Logre un procesamiento a alta temperatura sin contaminación

- ¿Cómo se enfría un horno mufla? Garantice la longevidad y la seguridad con el procedimiento correcto

- ¿Cuál es el principio de funcionamiento de un horno mufla? Logre un calentamiento preciso y libre de contaminación

- ¿Cuál es el metal más común utilizado en la herrería? Comience con acero dulce para el éxito en la forja