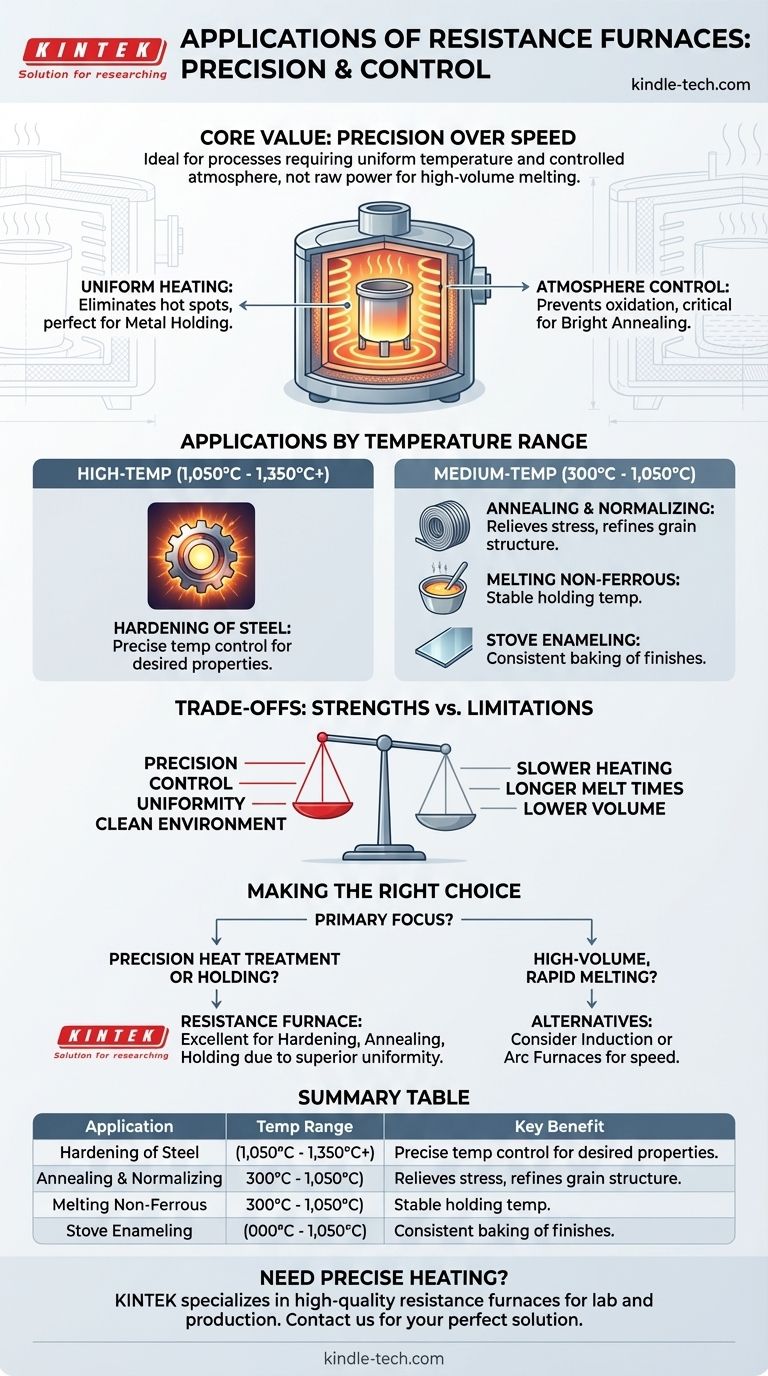

En esencia, los hornos de resistencia se utilizan para procesos térmicos que exigen alta precisión y temperatura uniforme. Sus aplicaciones principales incluyen el tratamiento térmico de metales —como el endurecimiento, el recocido y la normalización—, así como el mantenimiento de metales no ferrosos fundidos a una temperatura específica y para procesos especializados como el esmaltado a horno.

El valor de un horno de resistencia no reside en su velocidad, sino en su precisión. Sobresale en aplicaciones donde el calentamiento uniforme y controlable en una atmósfera controlada es más crítico que la potencia bruta necesaria para la fusión de gran volumen.

El Principio: Control sobre la Potencia

Las aplicaciones de un horno de resistencia son un resultado directo de cómo genera calor. A diferencia de los hornos calentados por combustible o por inducción, utiliza la resistencia eléctrica para crear un entorno térmico limpio, estable y fácilmente regulable.

El Beneficio del Calentamiento Uniforme

Los elementos resistivos se pueden distribuir alrededor de la cámara del horno, proporcionando un calentamiento uniforme y envolvente. Esto elimina los puntos calientes y garantiza que toda la pieza de trabajo o crisol alcance y mantenga una temperatura constante.

Esta cualidad los hace ideales para aplicaciones de mantenimiento de metales, donde un lote de metal fundido debe mantenerse a una temperatura precisa sin variación.

La Importancia del Control de la Atmósfera

Los hornos de resistencia modernos suelen estar bien sellados, lo que permite el vacío o la introducción de un medio gaseoso específico.

Esta atmósfera controlada evita que el oxígeno reaccione con la superficie del metal. Esto es fundamental para aplicaciones como el recocido brillante, donde el objetivo es ablandar el metal sin causar oxidación o decoloración, preservando su acabado superficial.

Aplicaciones Principales por Rango de Temperatura

El uso específico de un horno de resistencia a menudo está dictado por su rango de temperatura de funcionamiento.

Procesos a Alta Temperatura (1.050 °C a 1.350 °C+)

En este rango, los hornos de resistencia se emplean principalmente para el endurecimiento del acero. El proceso requiere llevar el metal a una temperatura precisa antes del temple, y el control del horno es esencial para lograr las propiedades deseadas del material.

Algunos modelos especializados pueden superar los 1500 °C, adaptándose a una gama más amplia de materiales y procesos.

Procesos a Temperatura Media (300 °C a 1.050 °C)

Este es el rango más versátil, que cubre varias aplicaciones industriales clave.

Estos incluyen el recocido y la normalización tanto de aceros como de metales no ferrosos para aliviar las tensiones internas y refinar la estructura del grano. También incluye la fusión de metales no ferrosos y procesos como el esmaltado a horno, donde un acabado se hornea sobre una superficie a una temperatura constante.

Comprender las Compensaciones

Ninguna tecnología es una solución universal. Las principales fortalezas de un horno de resistencia —precisión y control— conllevan limitaciones claras.

Velocidad y Escala

Los hornos de resistencia tardan más en alcanzar la temperatura y fundir metales en comparación con tecnologías como los hornos de inducción o de arco. El proceso de calentamiento es fundamentalmente más lento.

Esto los hace menos adecuados para operaciones donde la velocidad es el motor económico dominante.

Limitaciones en la Fusión de Gran Volumen

Debido a su menor velocidad de calentamiento, los hornos de resistencia generalmente no son la opción preferida para fundir cantidades muy grandes de metal desde un estado sólido, especialmente metales con alto punto de fusión.

Se utilizan típicamente para operaciones pequeñas a medianas. Su fortaleza reside en el mantenimiento, el tratamiento térmico y la fusión de menor volumen, no en la producción primaria a gran escala.

Tomar la Decisión Correcta para su Proceso

Seleccionar la tecnología de horno adecuada requiere alinear la herramienta con el objetivo específico de su operación.

- Si su enfoque principal es el tratamiento térmico de precisión: Un horno de resistencia es una excelente opción para endurecimiento, recocido o normalización debido a su calidad superior de uniformidad de temperatura y control.

- Si su enfoque principal es mantener metal fundido: El calentamiento uniforme y envolvente de un horno de resistencia es ideal para mantener una temperatura precisa y estable en una aplicación de mantenimiento.

- Si su enfoque principal es la fusión rápida de gran volumen: Debe evaluar alternativas más rápidas, como los hornos de inducción o de arco, que están diseñados para la velocidad y el rendimiento.

Al comprender sus fortalezas principales, puede aprovechar un horno de resistencia para procesos donde la precisión y la calidad son primordiales.

Tabla Resumen:

| Aplicación | Rango de Temperatura | Beneficio Clave |

|---|---|---|

| Endurecimiento de Acero | 1.050 °C a 1.350 °C+ | Control preciso de la temperatura para las propiedades del material |

| Recocido y Normalización | 300 °C a 1.050 °C | Calentamiento uniforme para aliviar el estrés y refinar la estructura del grano |

| Mantenimiento de Metales No Ferrosos Fundidos | Varía según el metal | Mantenimiento de temperatura estable sin puntos calientes |

| Recocido Brillante | Medio a Alto | La atmósfera controlada previene la oxidación y la decoloración |

| Esmaltado a Horno | 300 °C a 1.050 °C | Horneado constante de acabados en superficies |

¿Necesita calentamiento preciso y uniforme para su laboratorio o proceso de producción? KINTEK se especializa en hornos de resistencia de alta calidad diseñados para aplicaciones como el endurecimiento de metales, el recocido y el tratamiento térmico en atmósfera controlada. Nuestro equipo garantiza estabilidad y fiabilidad de la temperatura para sus necesidades específicas. Contáctenos hoy para encontrar la solución perfecta para su laboratorio o aplicación industrial.

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

La gente también pregunta

- ¿Cómo se limpia un tubo de horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Qué es un horno tubular vertical? Aproveche la gravedad para una uniformidad y un control de procesos superiores

- ¿Cuál es la temperatura de recocido de los tubos? Una guía de rangos específicos de materiales para obtener resultados óptimos

- ¿Qué es la calefacción por tubos de cuarzo?Descubra sus ventajas y aplicaciones