En resumen, un horno de inducción de núcleo vertical es una herramienta especializada de alta temperatura utilizada para el procesamiento térmico preciso de materiales. Sus aplicaciones abarcan la investigación avanzada y la fabricación industrial especializada, incluyendo la sinterización de cerámica, la pulvimetalurgia, la creación de componentes electrónicos y el tratamiento de materiales especiales en entornos controlados.

El valor central de un horno de inducción de núcleo vertical no reside en su versatilidad, sino en su precisión. Se destaca por aplicar calor uniforme y de alta intensidad a los materiales, particularmente polvos y componentes pequeños, dentro de una atmósfera estrictamente controlada, lo que lo hace esencial para el desarrollo y la producción de materiales avanzados.

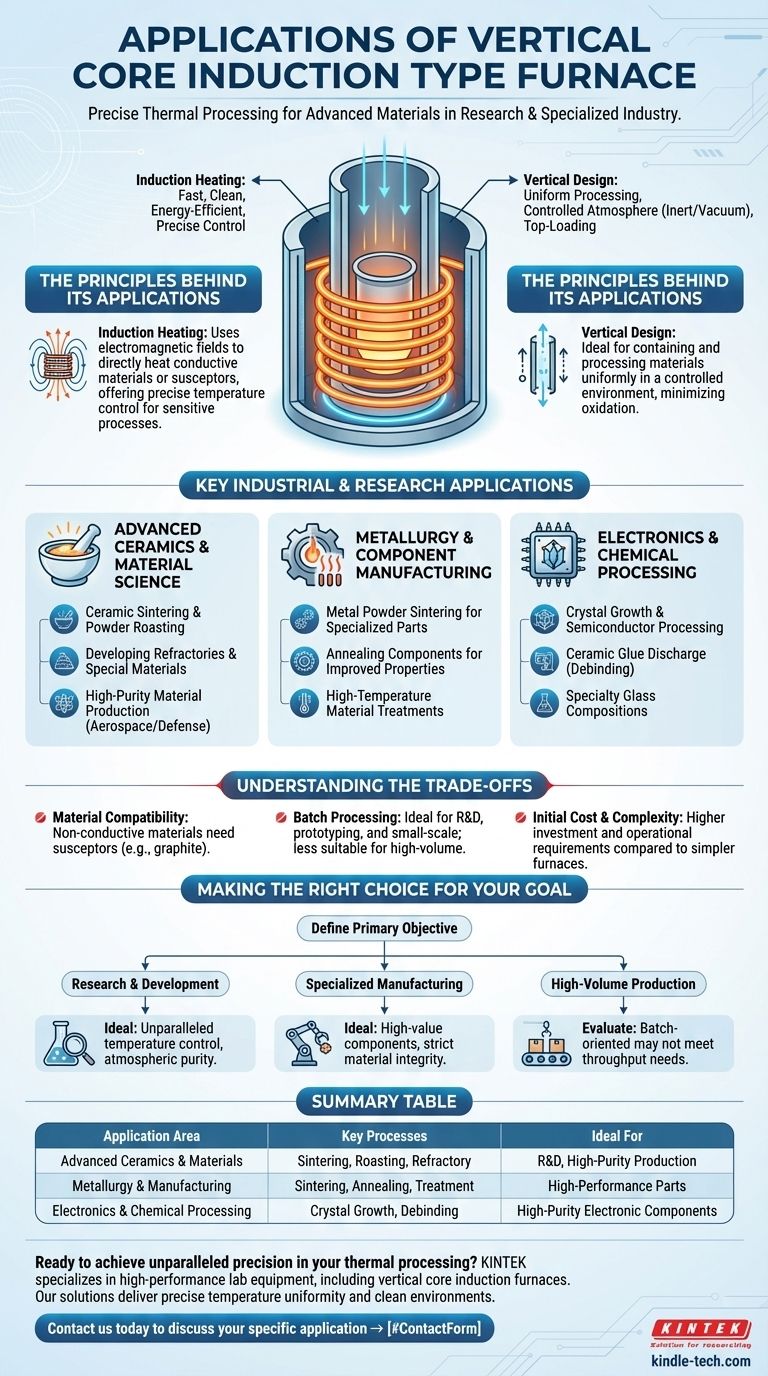

Los principios detrás de sus aplicaciones

Para comprender sus usos, primero debe comprender su diseño. A diferencia de un horno de uso general, este horno combina dos principios clave: el calentamiento por inducción y una orientación vertical.

El papel del calentamiento por inducción

El calentamiento por inducción utiliza campos electromagnéticos para calentar directamente un material eléctricamente conductor colocado dentro de una bobina. Este proceso es increíblemente rápido, limpio y energéticamente eficiente porque calienta el material en sí, no el aire que lo rodea.

Este método de calentamiento directo proporciona el control preciso de la temperatura necesario para procesos sensibles como la sinterización y el recocido.

La importancia del diseño vertical

El diseño vertical de "núcleo" o "tubo" es ideal para contener y procesar materiales de manera uniforme. Permite una fácil carga superior de materiales, a menudo contenidos dentro de un crisol.

Esta configuración es particularmente efectiva para crear una atmósfera controlada (como gas inerte o vacío), lo cual es crítico para prevenir la oxidación y la contaminación cuando se trabaja con materiales de alta pureza o reactivos.

Aplicaciones industriales y de investigación clave

La combinación de calentamiento preciso y un entorno controlado hace de este horno una herramienta crítica en varios campos de alta tecnología.

Cerámica avanzada y ciencia de materiales

Esta es un área de aplicación principal. El horno proporciona las temperaturas extremas y las condiciones controladas necesarias para transformar polvos en objetos sólidos y densos.

Los usos específicos incluyen la sinterización de cerámica, el tostado de polvos y el desarrollo de refractarios y otros materiales especiales para la industria aeroespacial, la defensa y la maquinaria industrial.

Metalurgia y fabricación de componentes

En metalurgia, el horno se utiliza para procesos que requieren perfiles térmicos estrictos y ambientes limpios.

Esto incluye la sinterización de polvos metálicos para crear piezas especializadas, el recocido de componentes para mejorar sus propiedades mecánicas y otros tratamientos de materiales a alta temperatura.

Procesamiento electrónico y químico

Las industrias electrónica y química confían en esta tecnología para producir materiales y componentes de alta pureza.

Las aplicaciones van desde el crecimiento de cristales y el procesamiento de materiales semiconductores hasta la descarga de pegamento cerámico (desaglomerado) y el tratamiento térmico de pequeñas piezas electrónicas. Su uso en la industria del vidrio implica la creación de composiciones de vidrio especiales que requieren altas temperaturas y pureza.

Comprendiendo las compensaciones

Aunque potente, el horno de inducción de núcleo vertical no es una solución universal. Comprender sus limitaciones es clave para usarlo de manera efectiva.

Desafíos de compatibilidad de materiales

El calentamiento por inducción funciona mejor con materiales eléctricamente conductores. Para materiales no conductores como muchas cerámicas, se requiere un crisol conductor (a menudo grafito) llamado susceptor para absorber la energía e irradiar calor a la muestra. Esto añade una capa de complejidad al proceso.

Limitaciones del procesamiento por lotes

El diseño de tubo vertical es inherentemente adecuado para el procesamiento por lotes, donde se procesa una muestra o un pequeño grupo de elementos a la vez. Esto lo hace ideal para la investigación, la creación de prototipos y la producción a pequeña escala de piezas de alto valor.

Sin embargo, generalmente no es adecuado para la fabricación de alto volumen y continua, donde otros diseños de hornos pueden ser más eficientes.

Costo inicial y complejidad

Los sistemas de calentamiento por inducción, con sus fuentes de alimentación y requisitos de refrigeración, suelen tener un costo de inversión inicial y una complejidad operativa más altos en comparación con los hornos de resistencia más simples.

Tomando la decisión correcta para su objetivo

Decidir si este horno se adapta a sus necesidades depende completamente de su objetivo específico.

- Si su enfoque principal es la investigación y el desarrollo: Este horno ofrece el control de temperatura y la pureza atmosférica incomparables necesarios para experimentar y crear nuevos materiales avanzados.

- Si su enfoque principal es la fabricación especializada: Es la herramienta ideal para producir componentes de alto valor y alto rendimiento donde la integridad del material y las propiedades precisas no son negociables.

- Si su enfoque principal es la producción de alto volumen y bajo costo: Debe evaluar cuidadosamente si un horno de inducción orientado a lotes puede satisfacer sus necesidades de rendimiento en comparación con los hornos de cinta continua o rotatorios.

En última instancia, el horno de inducción de núcleo vertical es un instrumento de precisión para tareas donde la calidad del material y el control del proceso son primordiales.

Tabla resumen:

| Área de aplicación | Procesos clave | Ideal para |

|---|---|---|

| Cerámica y materiales avanzados | Sinterización, tostado de polvos, desarrollo de refractarios | I+D, producción de materiales de alta pureza |

| Metalurgia y fabricación | Sinterización de polvos metálicos, recocido, tratamiento de componentes | Creación de piezas especializadas de alto rendimiento |

| Procesamiento electrónico y químico | Crecimiento de cristales, procesamiento de semiconductores, descarga de pegamento cerámico | Producción de componentes electrónicos de alta pureza |

¿Listo para lograr una precisión inigualable en su procesamiento térmico?

KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos los hornos de inducción de núcleo vertical. Ya sea que esté en I+D desarrollando nuevas cerámicas avanzadas o en fabricación especializada que requiera un estricto control atmosférico, nuestras soluciones ofrecen la uniformidad de temperatura precisa y los entornos limpios que su trabajo exige.

Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar su ciencia de materiales y sus procesos de producción. Hablemos de su aplicación específica → #FormularioDeContacto

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

La gente también pregunta

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Cuál es la diferencia entre un horno de flujo ascendente y uno horizontal? Encuentre el ajuste perfecto para el diseño de su hogar

- ¿Cómo se limpia un horno de tubo de cuarzo? Prevenga la contaminación y extienda la vida útil del tubo

- ¿Qué es la calefacción por tubos de cuarzo?Descubra sus ventajas y aplicaciones

- ¿Cuál es la temperatura de un horno de tubo de cuarzo? Domine los límites para una operación segura a alta temperatura