La deposición química de vapor asistida por plasma (PECVD) es un proceso crítico en la fabricación de semiconductores utilizado para depositar películas delgadas y de alta calidad sobre un sustrato. A diferencia de los métodos tradicionales que dependen únicamente del calor elevado, la PECVD utiliza un plasma energizado para iniciar una reacción química entre los gases reactivos, lo que permite que la deposición ocurra a temperaturas mucho más bajas, típicamente alrededor de 350°C.

La ventaja central de la PECVD es su capacidad para evitar la necesidad de altas temperaturas. Al utilizar plasma para impulsar la reacción química, permite la creación de películas de alto rendimiento en materiales térmicamente sensibles sin causar daños, tensiones o difusión no deseada entre las capas.

Cómo funciona la PECVD: El mecanismo central

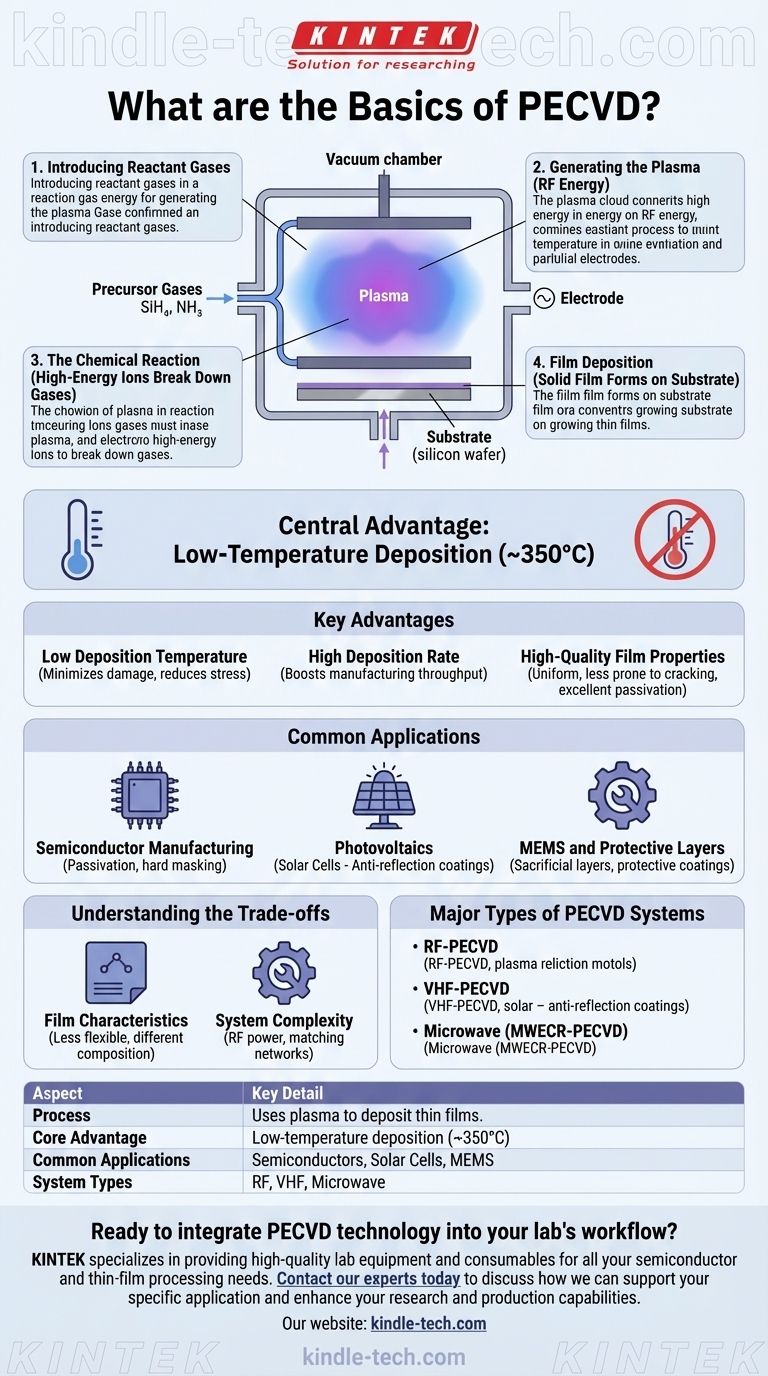

La PECVD es un proceso cuidadosamente controlado que transforma gases en una película sólida dentro de una cámara de vacío. Todo el mecanismo se puede entender en cuatro etapas distintas.

Introducción de gases reactivos

El proceso comienza introduciendo gases precursores específicos en una cámara de reacción. Por ejemplo, para crear una película de nitruro de silicio, se utilizan gases como el silano (SiH₄) y el amoníaco (NH₃).

Generación del plasma

Se aplica un campo eléctrico, típicamente de radiofrecuencia (RF), entre dos electrodos paralelos dentro de la cámara. Esta energía ioniza las moléculas de gas, despojando electrones y creando un estado de la materia altamente reactivo conocido como plasma, a menudo visible como una descarga luminosa característica.

La reacción química

Este plasma energético es la clave del proceso. Los iones y radicales altamente reactivos dentro del plasma descomponen los gases precursores estables, induciendo una reacción química que de otro modo requeriría calor extremo.

Deposición de la película

Los productos de esta reacción química se depositan luego sobre la superficie del sustrato (como una oblea de silicio), formando una película delgada, sólida y uniforme. Para las células solares, esto podría ser una capa de nitruro de silicio (SiNx) que actúa como recubrimiento antirreflectante.

Ventajas clave del proceso PECVD

El uso de plasma proporciona varias ventajas distintas sobre los métodos de deposición puramente térmicos, lo que lo hace indispensable en la fabricación moderna.

Baja temperatura de deposición

Este es el beneficio más significativo. Al operar a temperaturas más bajas, la PECVD minimiza el daño térmico al sustrato y a cualquier capa existente. También reduce el estrés interno causado por las diferencias en la expansión térmica entre la película y el sustrato.

Alta tasa de deposición

La PECVD puede lograr tasas de deposición relativamente altas, lo cual es muy beneficioso para el rendimiento de fabricación. Esto es especialmente cierto para la producción eficiente de películas amorfas y microcristalinas.

Propiedades de película de alta calidad

El proceso crea capas altamente uniformes que son menos propensas a agrietarse en comparación con algunos métodos CVD convencionales. Estas películas cumplen funciones críticas, como proporcionar pasivación eléctrica y antirreflexión óptica.

Aplicaciones comunes en diversas industrias

La PECVD no es una tecnología de nicho; es una herramienta fundamental en varios campos de alta tecnología para la creación de capas funcionales.

Fabricación de semiconductores

Se utiliza ampliamente para crear capas de pasivación que protegen las superficies de los dispositivos, enmascaramiento duro para la creación de patrones y películas dieléctricas para el aislamiento.

Fotovoltaica (células solares)

En la producción de células solares, la PECVD es esencial para depositar recubrimientos antirreflectantes de nitruro de silicio. Esta capa reduce la reflexión de la luz y pasiva la superficie del silicio, mejorando significativamente la eficiencia de conversión de la célula.

MEMS y capas protectoras

La tecnología también se utiliza para construir capas de sacrificio en sistemas microelectromecánicos (MEMS) y para aplicar recubrimientos duros y protectores en diversos materiales.

Comprendiendo las compensaciones

Aunque potente, la PECVD no es una solución universal. Es esencial comprender sus características específicas para tomar decisiones de ingeniería informadas.

Características de la película

Las películas resultantes de la PECVD pueden ser menos flexibles que las producidas por otros métodos, como la deposición química de vapor a baja presión (LPCVD). La composición y la densidad pueden diferir de los procesos de alta temperatura.

Complejidad del sistema

La inclusión de equipos de generación de plasma (fuentes de alimentación de RF, redes de adaptación) añade complejidad al sistema en comparación con un reactor CVD puramente térmico.

Principales tipos de sistemas PECVD

Con el tiempo, se han desarrollado varias variaciones de PECVD para optimizar el proceso para resultados y materiales específicos.

Radiofrecuencia (RF-PECVD)

Este es el tipo más común, que utiliza un campo eléctrico de radiofrecuencia para crear el plasma. Se puede dividir además en métodos de acoplamiento capacitivo (CCP) y acoplamiento inductivo (ICP).

Muy alta frecuencia (VHF-PECVD)

El uso de una frecuencia más alta (VHF) puede reducir la temperatura de los electrones mientras aumenta la densidad del plasma. Esto a menudo resulta en tasas de deposición más altas y puede mejorar la calidad de la película.

Microondas (MWECR-PECVD)

Este método avanzado utiliza energía de microondas y campos magnéticos para lograr la resonancia ciclotrónica de electrones (ECR). Esto crea un plasma de muy alta densidad, lo que permite la formación de películas de extremadamente alta calidad a temperaturas muy bajas.

Tomar la decisión correcta para su objetivo

La selección de una tecnología de deposición depende completamente de las prioridades de su aplicación.

- Si su enfoque principal es proteger un sustrato sensible a la temperatura: La PECVD es la elección definitiva debido a su operación a baja temperatura, que previene el daño térmico.

- Si su enfoque principal es el rendimiento de fabricación para películas amorfas: La PECVD ofrece una ventaja significativa con sus tasas de deposición característicamente altas.

- Si su enfoque principal es lograr propiedades de película específicas como alta pureza o flexibilidad: Es posible que deba evaluar alternativas como la LPCVD, que puede ofrecer diferentes características de material debido a su proceso puramente térmico.

Al comprender estos principios fundamentales, puede aprovechar eficazmente las capacidades únicas de la PECVD para la fabricación avanzada de materiales y la ingeniería de dispositivos.

Tabla resumen:

| Aspecto | Detalle clave |

|---|---|

| Proceso | Utiliza plasma para depositar películas delgadas a partir de gases sobre un sustrato. |

| Ventaja principal | Deposición a baja temperatura (~350°C), protegiendo materiales sensibles. |

| Aplicaciones comunes | Pasivación de semiconductores, recubrimientos antirreflectantes para células solares, MEMS. |

| Tipos de sistema | RF-PECVD, VHF-PECVD, PECVD de microondas (MWECR-PECVD). |

¿Listo para integrar la tecnología PECVD en el flujo de trabajo de su laboratorio?

KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alta calidad para todas sus necesidades de procesamiento de semiconductores y películas delgadas. Ya sea que esté desarrollando células solares avanzadas, dispositivos MEMS o componentes semiconductores, nuestra experiencia garantiza que obtenga la solución PECVD adecuada para una deposición de alto rendimiento y baja temperatura.

Contacte a nuestros expertos hoy para discutir cómo podemos apoyar su aplicación específica y mejorar sus capacidades de investigación y producción.

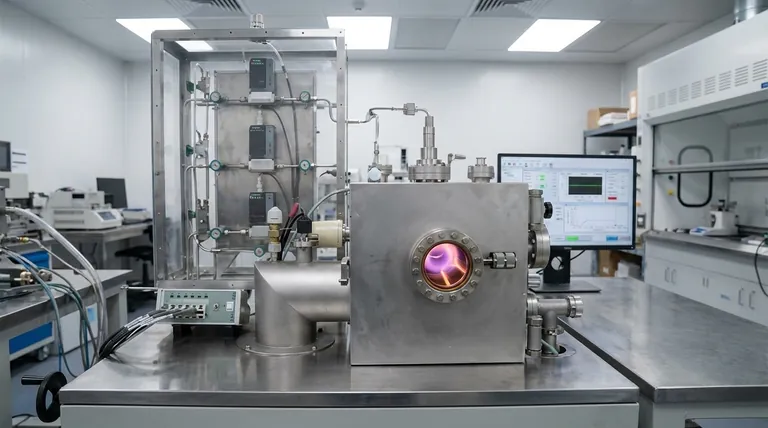

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Materiales de Diamante Dopado con Boro por CVD de Laboratorio

La gente también pregunta

- ¿Qué es la deposición química de vapor asistida por plasma? Logre películas delgadas de alta calidad a baja temperatura

- ¿Cómo funciona la deposición química de vapor asistida por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Para qué se utiliza la PECVD? Logre películas delgadas de alto rendimiento a baja temperatura

- ¿Qué se entiende por deposición de vapor? Una guía sobre la tecnología de recubrimiento a nivel atómico

- ¿Cuál es la diferencia entre CVD y PECVD? Elija el método de deposición de película delgada correcto