El beneficio fundamental de un horno de tratamiento térmico es su capacidad para alterar con precisión la microestructura interna de un material, transformando fundamentalmente sus propiedades físicas y mecánicas. Al aplicar ciclos controlados de calentamiento y enfriamiento, estos hornos pueden aumentar la resistencia, dureza y vida útil de un componente, al tiempo que eliminan las tensiones internas, todo dentro de un entorno altamente controlado que previene la contaminación superficial.

La mayor ventaja del tratamiento térmico no es simplemente calentar un material, sino obtener un control preciso y repetible sobre sus características finales. La elección de la tecnología del horno, desde el vacío hasta la inducción, determina directamente la pureza, velocidad y uniformidad del producto final.

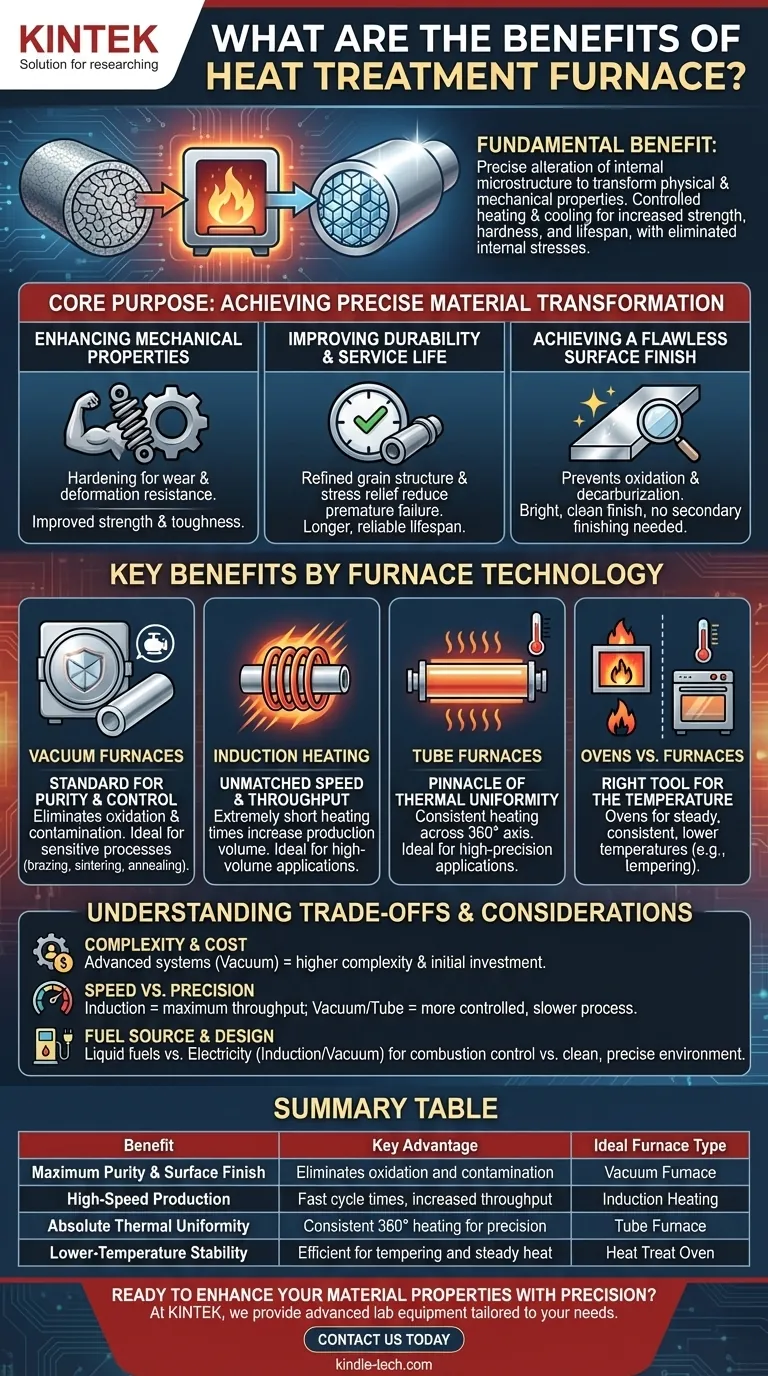

El Propósito Central: Lograr una Transformación Precisa del Material

El tratamiento térmico es un paso de fabricación crítico diseñado para provocar características específicas y deseables en un material que no posee en su estado bruto.

Mejora de las Propiedades Mecánicas

Los hornos permiten procesos como el endurecimiento, que aumenta la resistencia de un material al desgaste y la deformación. Este procesamiento térmico controlado reorganiza la estructura cristalina del material para lograr mejoras significativas en la resistencia y tenacidad.

Mejora de la Durabilidad y Vida Útil

Al refinar la estructura del grano y aliviar las tensiones internas introducidas durante la fabricación, el tratamiento térmico reduce significativamente el riesgo de fallas prematuras. Esto da como resultado componentes con una vida útil mucho más larga y confiable.

Lograr un Acabado Superficial Impecable

Ciertas tecnologías de hornos, en particular los hornos de vacío, realizan su función en un entorno libre de contaminantes atmosféricos. Esto previene la oxidación y la descarburación, produciendo una superficie brillante y limpia que no requiere acabado secundario.

Beneficios Clave por Tecnología de Horno

Si bien todos los hornos de tratamiento térmico modifican los materiales, la tecnología específica utilizada ofrece ventajas distintas adaptadas a diferentes resultados.

Hornos de Vacío: El Estándar para la Pureza y el Control

Un horno de vacío proporciona un entorno de procesamiento limpio y controlado con precisión al eliminar la atmósfera. Esto elimina el riesgo de oxidación y contaminación, asegurando componentes de alta calidad con propiedades mecánicas superiores.

Este proceso previene reacciones superficiales no deseadas, lo que resulta en un producto final de mayor pureza y libre de defectos. Es el método ideal para procesos sensibles como la soldadura fuerte (brazing), sinterización y recocido donde la interferencia atmosférica no puede ser tolerada.

Calentamiento por Inducción: Velocidad y Rendimiento Inigualables

El principal beneficio del tratamiento térmico por inducción es su velocidad. Los tiempos de calentamiento extremadamente cortos aumentan drásticamente el volumen de producción y el rendimiento.

Esta eficiencia se traduce directamente en menores costos de mano de obra y un proceso de fabricación más optimizado, lo que lo hace ideal para aplicaciones de alto volumen donde la velocidad es crítica.

Hornos de Tubo: La Cúspide de la Uniformidad Térmica

Los hornos de tubo están diseñados para ofrecer una uniformidad térmica inigualable. Aseguran un calentamiento constante en todo el eje de 360° de una pieza, lo cual es fundamental para el procesamiento térmico sensible.

Esta distribución perfecta del calor los convierte en la opción ideal para aplicaciones que requieren el mayor grado de precisión, como la calibración de termopares.

Hornos vs. Estufas: La Herramienta Adecuada para la Temperatura

Es importante distinguir entre hornos de tratamiento térmico y estufas (ovens). Las estufas de tratamiento térmico son perfectas para procesos que requieren mantener una temperatura constante y estable sin alcanzar el calor extremo de un horno.

Esto las hace muy efectivas y eficientes para aplicaciones de menor temperatura, como el revenido del acero.

Comprensión de las Compensaciones y Consideraciones

Elegir la tecnología correcta requiere una comprensión clara de los compromisos inherentes entre complejidad, costo y rendimiento.

Complejidad y Costo

Los sistemas avanzados como los hornos de vacío ofrecen resultados superiores, pero conllevan una mayor complejidad. A menudo tienen una estructura compleja, requieren sistemas de bombeo de alta potencia y pueden necesitar fuentes de alimentación especializadas de bajo voltaje y alta corriente, todo lo cual impacta la inversión inicial.

Velocidad frente a Precisión

A menudo existe una compensación entre la velocidad del proceso y el nivel de control. El calentamiento por inducción ofrece el máximo rendimiento, mientras que los hornos de vacío y de tubo proporcionan un proceso más controlado y lento que garantiza la máxima pureza y uniformidad.

Fuente de Combustible y Diseño del Horno

La elección de la fuente de energía, como los combustibles líquidos o la electricidad, también juega un papel. Los combustibles líquidos pueden ofrecer un control de combustión más fácil y diseños de horno más simples, pero los sistemas eléctricos como la inducción y el vacío ofrecen un entorno más limpio y preciso.

Tomar la Decisión Correcta para su Objetivo

Su decisión final debe basarse en las propiedades específicas del material y las métricas de producción que necesita lograr.

- Si su enfoque principal es la máxima pureza y un acabado superficial impecable: Un horno de vacío es la elección definitiva para eliminar toda contaminación atmosférica.

- Si su enfoque principal es la producción de alto volumen y la velocidad: El calentamiento por inducción ofrece los tiempos de ciclo más rápidos y el mayor rendimiento, reduciendo los costos laborales.

- Si su enfoque principal es la consistencia absoluta de la temperatura para piezas sensibles: Un horno de tubo proporciona una uniformidad térmica incomparable para aplicaciones de alta precisión.

- Si su enfoque principal son los procesos a temperaturas más bajas como el revenido: Una estufa de tratamiento térmico dedicada proporciona la estabilidad necesaria sin el costo o la complejidad de un horno de alta temperatura.

En última instancia, el horno de tratamiento térmico adecuado es aquel que le proporciona un control preciso y repetible sobre las propiedades finales de su material.

Tabla Resumen:

| Beneficio | Ventaja Clave | Tipo de Horno Ideal |

|---|---|---|

| Máxima Pureza y Acabado Superficial | Elimina la oxidación y la contaminación | Horno de Vacío |

| Producción de Alta Velocidad | Tiempos de ciclo rápidos, mayor rendimiento | Calentamiento por Inducción |

| Uniformidad Térmica Absoluta | Calentamiento constante de 360° para precisión | Horno de Tubo |

| Estabilidad a Baja Temperatura | Eficiente para revenido y calor constante | Estufa de Tratamiento Térmico |

¿Listo para mejorar las propiedades de su material con precisión? En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados, incluidos hornos de tratamiento térmico adaptados a sus necesidades específicas, ya sea que requiera la pureza de los sistemas de vacío, la velocidad del calentamiento por inducción o la uniformidad de los hornos de tubo. Nuestros expertos están aquí para ayudarle a lograr una resistencia, durabilidad y rendimiento superiores en sus componentes. Contáctenos hoy para discutir su aplicación y descubrir la solución perfecta para su laboratorio.

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Por qué el calentamiento aumenta la temperatura? Comprendiendo la danza molecular de la transferencia de energía

- ¿Qué es un horno tubular vertical? Aproveche la gravedad para una uniformidad y un control de procesos superiores

- ¿Qué es la calefacción por tubos de cuarzo?Descubra sus ventajas y aplicaciones

- ¿Cuál es la diferencia entre un horno de flujo ascendente y uno horizontal? Encuentre el ajuste perfecto para el diseño de su hogar