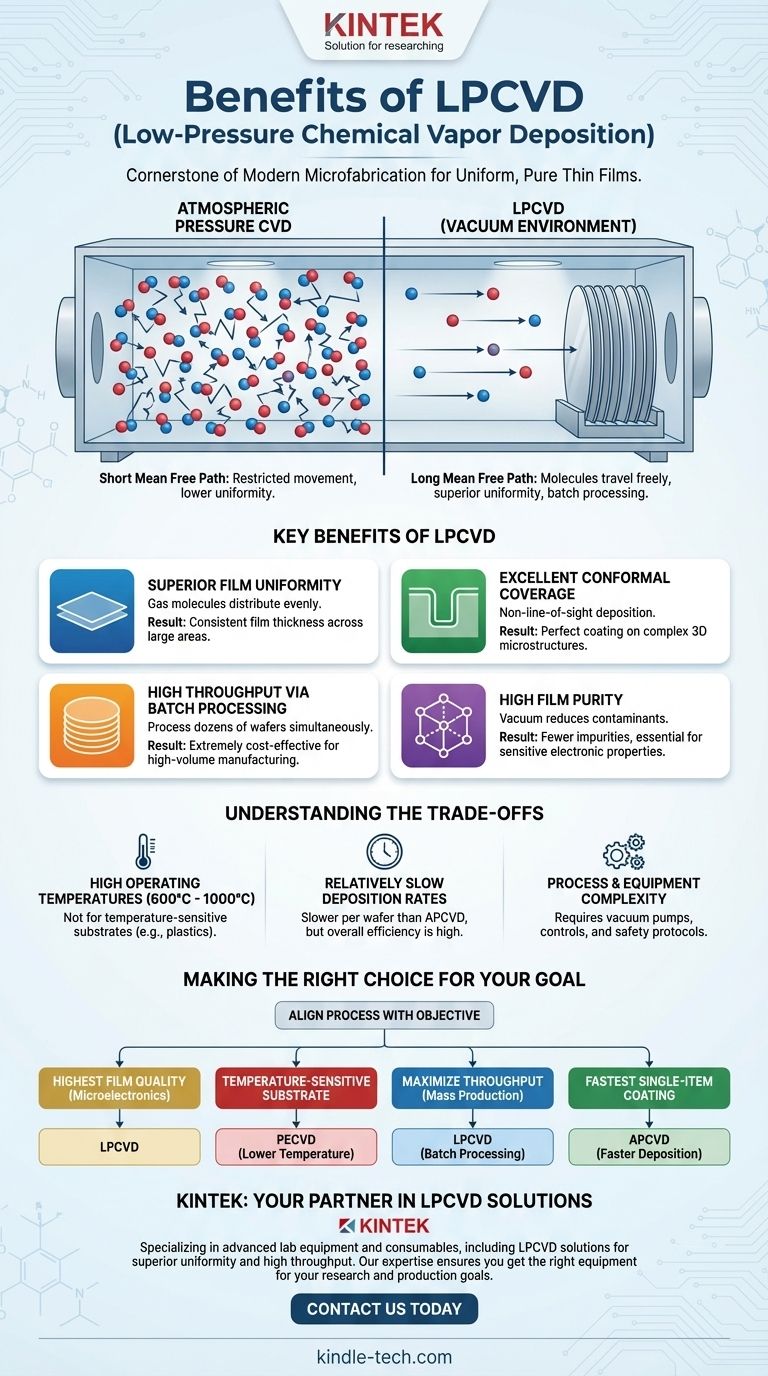

En esencia, la deposición química de vapor a baja presión (LPCVD) es un proceso altamente refinado para crear películas delgadas excepcionalmente uniformes y puras, lo que la convierte en una piedra angular de la microfabricación moderna. Si bien comparte los principios fundamentales de todos los métodos de deposición química de vapor (CVD), su uso de un entorno de vacío proporciona ventajas distintas para producir materiales de alta calidad en grandes áreas y topografías complejas.

La ventaja crucial de la LPCVD no es solo lo que hace, sino cómo lo hace. Al reducir la presión de la cámara, el proceso permite que las moléculas de gas viajen más lejos y con mayor libertad, lo que resulta en una uniformidad superior de la película y la capacidad de recubrir muchos sustratos simultáneamente con alta pureza.

Cómo la baja presión lo cambia todo

Para comprender los beneficios de la LPCVD, primero debemos comprender la física de operar en un vacío. El concepto clave es el camino libre medio, que es la distancia promedio que recorre una molécula de gas antes de chocar con otra.

El papel del camino libre medio

En un sistema de presión atmosférica estándar, la cámara está llena de moléculas de gas que chocan constantemente. Esto restringe su movimiento.

En un sistema LPCVD, la presión se reduce en un factor de 1.000 a 10.000. Esto aumenta drásticamente el camino libre medio, permitiendo que las moléculas de gas precursor viajen mucho más lejos antes de interactuar. Este único cambio es la fuente de los principales beneficios de la LPCVD.

Beneficios clave del proceso LPCVD

El entorno único dentro de un reactor LPCVD se traduce directamente en ventajas tangibles para la fabricación, particularmente en la industria de semiconductores.

Uniformidad superior de la película

Debido a que las moléculas de gas pueden viajar largas distancias sin colisionar, se distribuyen de manera muy uniforme por toda la cámara de reacción.

Esto conduce a una tasa de deposición altamente uniforme en toda la superficie de un sustrato. La película resultante tiene un espesor constante, lo cual es crítico para el rendimiento de los dispositivos electrónicos.

Excelente cobertura conforme

El largo camino libre medio también permite que la LPCVD proporcione una excelente cobertura conforme. Esto significa que la película se adapta perfectamente a la forma de microestructuras tridimensionales complejas en una oblea.

A diferencia de los métodos de deposición de línea de visión, el gas en la LPCVD puede penetrar en zanjas profundas y alrededor de esquinas afiladas, asegurando un recubrimiento continuo y uniforme en todas partes.

Alto rendimiento mediante procesamiento por lotes

La naturaleza sin línea de visión y la alta uniformidad de la LPCVD permiten una increíble eficiencia del proceso. En lugar de procesar una oblea a la vez, se pueden apilar docenas o incluso cientos de obleas verticalmente en una "barquilla".

Los gases precursores fluyen entre las obleas, depositando material uniformemente en todas ellas a la vez. Esta capacidad de procesamiento por lotes hace que la LPCVD sea extremadamente rentable para la fabricación de alto volumen.

Alta pureza de la película

Operar bajo vacío reduce inherentemente la concentración de gases de fondo y contaminantes no deseados en la cámara.

Esto resulta en el crecimiento de películas de alta pureza, ya que hay una menor probabilidad de incorporar impurezas en el material. Esto es esencial para lograr las propiedades eléctricas y materiales deseadas en aplicaciones sensibles.

Comprendiendo las compensaciones

Ningún proceso es perfecto. Los beneficios de la LPCVD vienen con requisitos y limitaciones específicos que son críticos de entender.

Altas temperaturas de operación

Un inconveniente significativo de muchos procesos LPCVD es la necesidad de altas temperaturas, a menudo en el rango de 600°C a 1000°C, para impulsar las reacciones químicas necesarias.

Este alto presupuesto térmico restringe su uso a sustratos que pueden soportar tal calor. No es adecuado para depositar películas en materiales sensibles a la temperatura como plásticos o ciertas capas de dispositivos completados.

Tasas de deposición relativamente lentas

Si bien el rendimiento general es alto debido al procesamiento por lotes, la tasa real de crecimiento de la película en cualquier oblea individual es típicamente más lenta que la CVD a presión atmosférica (APCVD).

La elección entre ellos depende de si la prioridad es la velocidad para una sola pieza o la eficiencia para un lote grande.

Complejidad del proceso y del equipo

Los sistemas LPCVD requieren bombas de vacío, cámaras selladas y controles de proceso sofisticados para gestionar la presión y el flujo de gas con precisión. Los gases precursores utilizados también suelen ser peligrosos.

Esto hace que el equipo sea más complejo y costoso que los sistemas atmosféricos más simples y requiere estrictos protocolos de seguridad.

Tomando la decisión correcta para su objetivo

La selección de un método de deposición requiere alinear las capacidades del proceso con su objetivo principal.

- Si su enfoque principal es la más alta calidad de película para microelectrónica: la LPCVD es a menudo la opción superior por su uniformidad, conformabilidad y pureza inigualables en obleas de silicio.

- Si su enfoque principal es recubrir un sustrato sensible a la temperatura: la LPCVD no es adecuada; sería necesario un proceso de baja temperatura como la CVD asistida por plasma (PECVD).

- Si su enfoque principal es maximizar el rendimiento para la producción en masa: la capacidad de procesamiento por lotes de la LPCVD la convierte en una de las tecnologías de deposición más eficientes y escalables disponibles.

- Si su enfoque principal es el recubrimiento más rápido posible en un solo artículo: la tasa de deposición de la LPCVD es más lenta que otros métodos, por lo que la APCVD podría ser una mejor opción si el procesamiento por lotes no es una opción.

En última instancia, elegir la LPCVD es una decisión estratégica para priorizar la perfección de la película y la escala de fabricación sobre la velocidad del proceso y la flexibilidad de la temperatura.

Tabla resumen:

| Beneficio | Característica clave | Caso de uso ideal |

|---|---|---|

| Uniformidad superior de la película | Espesor constante en grandes áreas | Microelectrónica, fabricación de semiconductores |

| Excelente cobertura conforme | Recubrimiento uniforme en estructuras 3D complejas | Dispositivos MEMS, sensores avanzados |

| Alto rendimiento | Procesamiento por lotes de múltiples obleas | Entornos de producción de alto volumen |

| Alta pureza de la película | Contaminación reducida en ambiente de vacío | Aplicaciones electrónicas sensibles |

¿Necesita películas delgadas de alta calidad para su laboratorio? KINTEK se especializa en equipos y consumibles de laboratorio avanzados, incluyendo soluciones LPCVD adaptadas para laboratorios que requieren una uniformidad superior y un alto rendimiento. Nuestra experiencia garantiza que obtenga el equipo adecuado para cumplir con sus objetivos específicos de investigación y producción. Contáctenos hoy para discutir cómo podemos mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Qué papel juega el equipo de deposición química de vapor (CVD) en la preparación de composites C/C? Análisis de expertos

- ¿Cuáles son las ventajas del CVD industrial para el borurado en sólido? Control superior del proceso e integridad del material

- ¿Qué es el método de catalizador flotante? Una guía para la producción de CNT de alto rendimiento

- ¿Cómo afecta la quiralidad a los nanotubos de carbono? Determina si son metálicos o semiconductores

- ¿Qué tan alta temperatura pueden soportar los nanotubos de carbono en el aire? Comprendiendo el límite de oxidación