Los beneficios principales del procesamiento por plasma de microondas son su velocidad excepcional, eficiencia energética y su mecanismo único de calentamiento volumétrico. A diferencia de los hornos convencionales que calientan de afuera hacia adentro, las microondas energizan el material internamente, lo que conduce a un proceso más rápido, limpio y uniforme para aplicaciones como la sinterización de cerámica y la síntesis de materiales.

El procesamiento por microondas cambia fundamentalmente la forma en que se calientan los materiales. Al energizar directamente la estructura interna de un material, omite la transferencia de calor lenta e ineficiente de una fuente externa, lo que resulta en resultados más rápidos, uniformidad superior y ahorros de energía significativos.

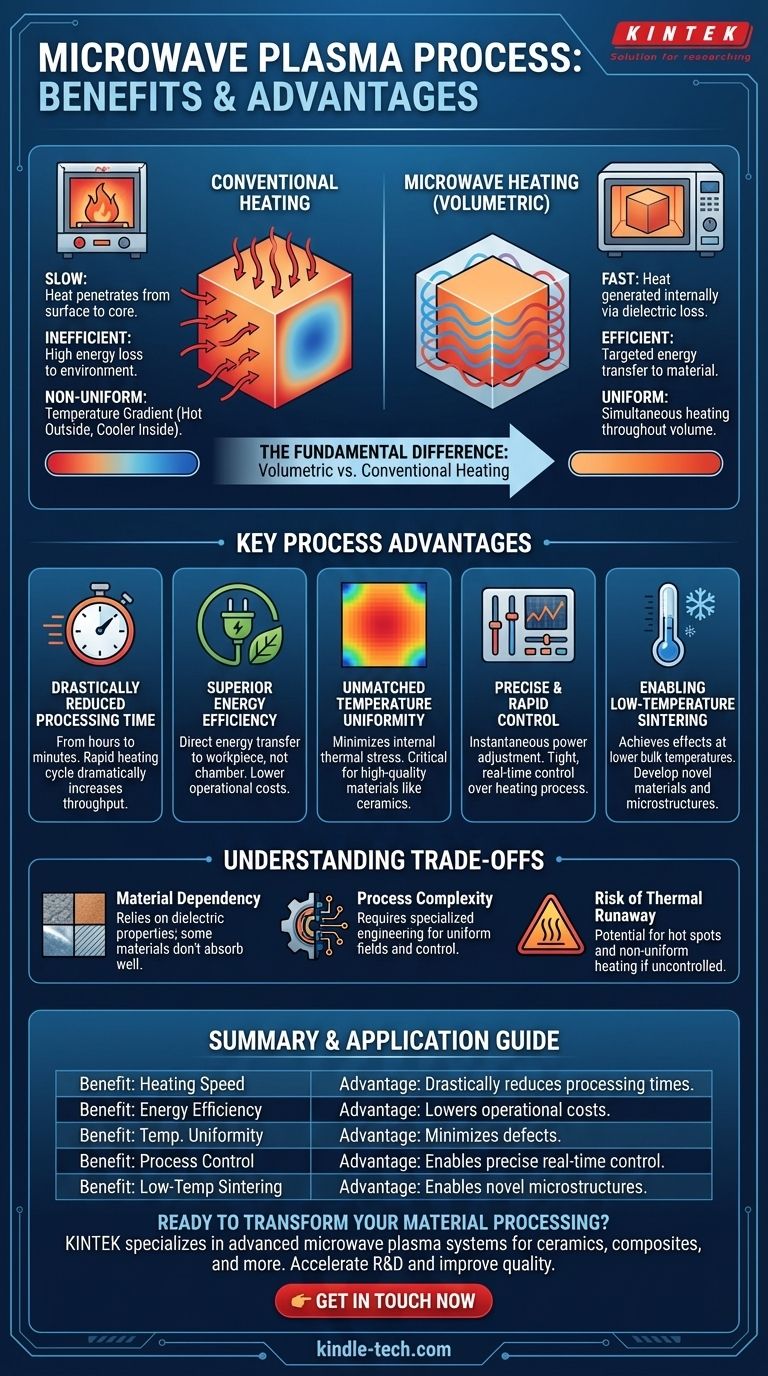

La Diferencia Fundamental: Calentamiento Volumétrico vs. Convencional

Para comprender los beneficios del plasma de microondas, primero debe entender cómo difiere de los métodos de calentamiento tradicionales. La distinción radica en cómo se suministra la energía al material.

Cómo Funciona el Calentamiento Convencional

Los hornos tradicionales funcionan mediante fuentes de calor externas. La energía se transfiere a la superficie del material a través de conducción, convección y radiación.

Este proceso es inherentemente lento, ya que el calor debe penetrar gradualmente desde la superficie hasta el núcleo. También crea un gradiente de temperatura, donde el exterior del material está significativamente más caliente que el interior.

Cómo Funciona el Calentamiento por Microondas

El procesamiento por microondas utiliza un campo electromagnético para suministrar energía. Las microondas penetran el material e interactúan directamente con sus moléculas.

Esta interacción hace que las moléculas oscilen rápidamente, generando calor a través de un principio conocido como pérdida dieléctrica. En esencia, el material se calienta a sí mismo de adentro hacia afuera, un proceso llamado calentamiento volumétrico.

El Resultado: Uniformidad y Velocidad

Debido a que el calor se genera en todo el volumen del material simultáneamente, el proceso es increíblemente rápido. También da como resultado un perfil de temperatura mucho más uniforme, minimizando el estrés térmico interno que puede comprometer la calidad del material.

Ventajas Clave del Proceso Explicadas

Este mecanismo de calentamiento único se traduce en varias ventajas operativas distintas sobre los métodos convencionales.

Tiempo de Procesamiento Drásticamente Reducido

Al calentar el material directa y volumétricamente, los sistemas de plasma de microondas pueden reducir los tiempos de procesamiento de muchas horas a meros minutos. Este ciclo de calentamiento rápido aumenta drásticamente el rendimiento.

Eficiencia Energética Superior

La energía se suministra directamente a la pieza de trabajo, no se desperdicia calentando las paredes y el aislamiento de la cámara del horno. Este enfoque dirigido da como resultado una eficiencia energética significativamente mayor y menores costos operativos.

Uniformidad de Temperatura Inigualable

Generar calor desde el interior del material elimina casi por completo los gradientes de temperatura comunes en el calentamiento convencional. Esta uniformidad es fundamental para producir materiales avanzados de alta calidad y sin defectos, como las cerámicas.

Control Rápido y Preciso

La potencia de microondas se puede encender, apagar o ajustar instantáneamente. Esto otorga a los operadores un control preciso y en tiempo real sobre el proceso de calentamiento, a diferencia de los hornos térmicos que tienen un retraso significativo debido a la inercia térmica.

Permite el Procesamiento a Baja Temperatura

La eficiencia de la energía de microondas puede lograr efectos como la sinterización a una temperatura total más baja en comparación con los métodos convencionales. Esta capacidad de sinterización rápida a baja temperatura es crucial para desarrollar nuevos materiales y microestructuras.

Comprensión de las Compensaciones

Aunque es potente, el procesamiento por microondas no es una solución universal. Comprender sus limitaciones es clave para una implementación exitosa.

Dependencia del Material

El proceso depende de la capacidad del material para absorber energía de microondas (sus propiedades dieléctricas). Los materiales con muy baja pérdida dieléctrica, como ciertos polímeros puros o metales en forma masiva, no se calientan eficazmente por sí mismos.

Complejidad del Proceso

Los sistemas de plasma de microondas son técnicamente más complejos que un simple horno de resistencia. Diseñar un campo electromagnético uniforme y prevenir el descontrol térmico requiere conocimientos especializados de ingeniería y operación.

Riesgo de Descontrol Térmico

En materiales donde la absorción de microondas aumenta con la temperatura, puede ocurrir un bucle de retroalimentación positiva. Si no se controla adecuadamente, esto puede provocar "puntos calientes" y calentamiento no uniforme, lo que podría dañar el material.

Tomar la Decisión Correcta para su Aplicación

Seleccionar la tecnología de calentamiento adecuada depende completamente de los objetivos y materiales específicos de su proyecto.

- Si su enfoque principal es la producción rápida y el alto rendimiento: El procesamiento por microondas es una excelente opción debido a sus tiempos de ciclo significativamente más cortos.

- Si su enfoque principal es el procesamiento de cerámicas avanzadas o compuestos: El calentamiento uniforme y controlado ofrece una calidad superior y puede crear microestructuras inalcanzables con métodos convencionales.

- Si su enfoque principal es el ahorro de energía y la sostenibilidad del proceso: La alta eficiencia de la transferencia directa de energía lo convierte en una opción más ecológica y rentable para la producción a largo plazo.

En última instancia, el procesamiento por plasma de microondas ofrece un nivel de velocidad, control y eficiencia que puede desbloquear nuevas posibilidades en la ciencia de los materiales y la fabricación avanzada.

Tabla Resumen:

| Beneficio | Ventaja Clave |

|---|---|

| Velocidad de Calentamiento | Reduce drásticamente los tiempos de procesamiento de horas a minutos. |

| Eficiencia Energética | La transferencia directa de energía al material reduce los costos operativos. |

| Uniformidad de Temperatura | El calentamiento volumétrico minimiza el estrés térmico interno y los defectos. |

| Control del Proceso | El ajuste instantáneo de la potencia permite un control preciso en tiempo real. |

| Sinterización a Baja Temperatura | Permite nuevas microestructuras de materiales a temperaturas totales más bajas. |

¿Listo para transformar su procesamiento de materiales con la tecnología de plasma de microondas?

KINTEK se especializa en equipos de laboratorio avanzados, incluidos sistemas de plasma de microondas diseñados para las necesidades precisas de los laboratorios que trabajan con cerámicas, compuestos y materiales avanzados. Nuestras soluciones ofrecen la velocidad, uniformidad y eficiencia energética detalladas en este artículo, ayudándole a acelerar la I+D y mejorar la calidad del producto.

Comuníquese con nuestros expertos hoy mismo para analizar cómo un sistema de plasma de microondas de KINTEK puede beneficiar su aplicación específica. Le ayudaremos a desbloquear nuevas posibilidades en la ciencia de los materiales y la fabricación.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de tubo de laboratorio multizona

- Horno de Sinterización por Plasma de Chispa Horno SPS

La gente también pregunta

- ¿Qué función cumple el equipo CVD en los recubrimientos modificados con rodio? Lograr difusión profunda y precisión microestructural

- ¿Cuáles son los métodos de producción de los CNT? CVD escalable frente a técnicas de laboratorio de alta pureza

- ¿Qué tan alta temperatura pueden soportar los nanotubos de carbono en el aire? Comprendiendo el límite de oxidación

- ¿Cuáles son las principales ventajas del depósito químico en fase vapor (CVD)? Lograr un recubrimiento de precisión para geometrías complejas

- ¿Cómo afecta la quiralidad a los nanotubos de carbono? Determina si son metálicos o semiconductores