En esencia, la sinterización transforma un polvo cerámico frágil y compactado en un material fuerte, denso y funcional. Este proceso es el paso más crítico en la creación de cerámicas avanzadas, ya que une las partículas individuales, elimina los poros internos y desarrolla la microestructura final que dicta las propiedades mecánicas, térmicas y eléctricas del material.

La sinterización no es meramente un proceso de calentamiento; es una transformación controlada a nivel atómico. Resuelve el problema fundamental de convertir una colección suelta de partículas en un componente sólido e ingenierizado con una estructura uniforme y características de rendimiento superiores.

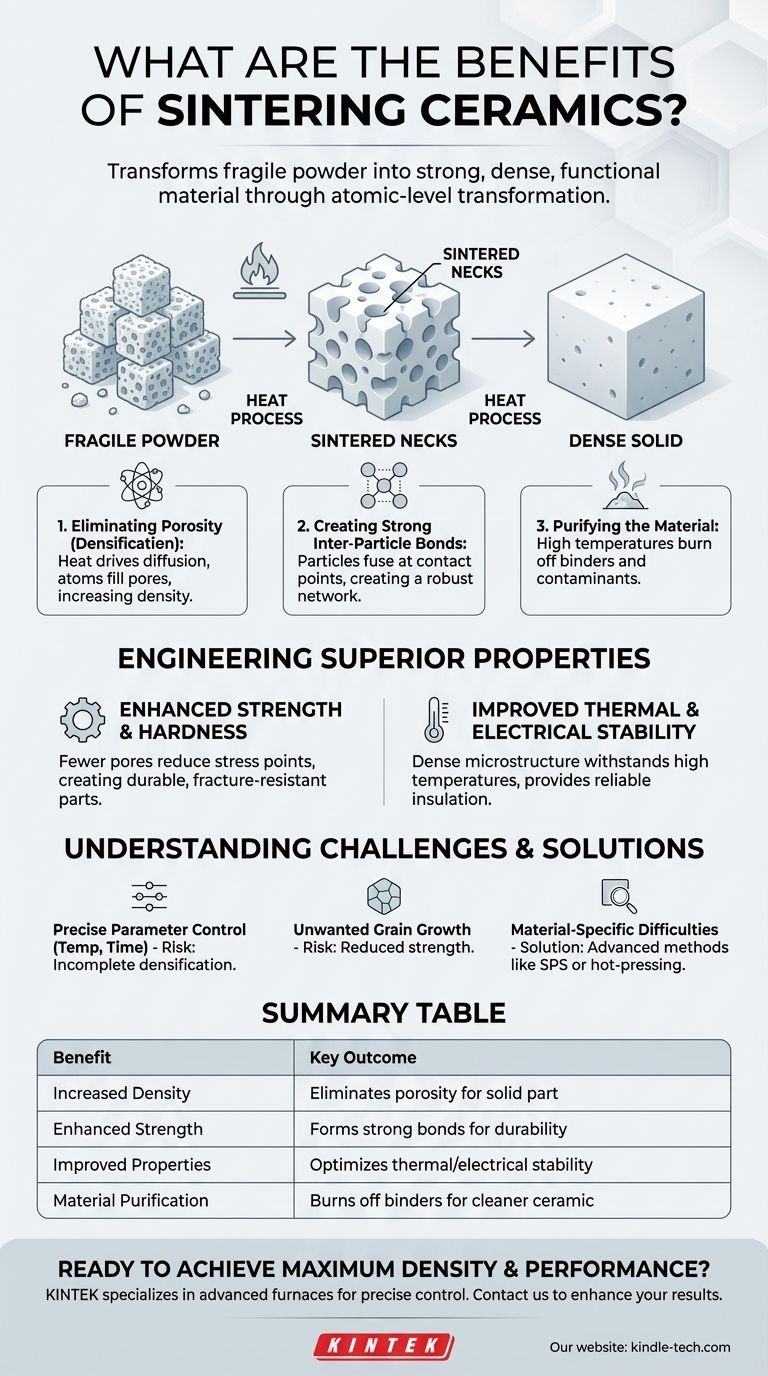

La transformación fundamental: del polvo al sólido

La sinterización crea un objeto sólido al fomentar el movimiento de los átomos entre las partículas de polvo individuales, cambiando fundamentalmente la estructura del material de un compacto suelto a un sólido policristalino denso.

Eliminación de la porosidad y aumento de la densidad

El objetivo principal de la sinterización es la densificación. El polvo compactado inicial, o "cuerpo verde", es altamente poroso.

Durante la sinterización, el calor impulsa un proceso llamado difusión, donde los átomos migran para llenar los espacios vacíos (poros) entre las partículas. Esta transferencia de masa aumenta drásticamente la densidad general del material.

Por ejemplo, la sinterización por plasma de chispa (SPS) puede lograr una densidad relativa del 92,7% en cerámicas de BPO4, en comparación con solo el 74,6% con métodos convencionales, lo que destaca su eficacia en la eliminación de poros.

Creación de fuertes enlaces interpartículas

A medida que las partículas se calientan, comienzan a fusionarse en sus puntos de contacto. Estas conexiones iniciales se denominan cuellos sinterizados.

A medida que el proceso continúa, estos cuellos se ensanchan, creando una red fuerte y continua en todo el material. Esto es lo que transforma el frágil compacto de polvo en una pieza robusta y monolítica.

Purificación del material

El proceso de sinterización a menudo cumple un doble propósito de purificación. Las altas temperaturas ayudan a quemar y eliminar lubricantes o aglutinantes que se utilizaron para formar la forma inicial del polvo.

También puede reducir el oxígeno superficial y otros contaminantes, lo que resulta en una cerámica final más limpia y químicamente estable.

Ingeniería de propiedades de materiales superiores

La microestructura creada durante la sinterización se traduce directamente en un rendimiento mejorado. Al controlar cuidadosamente el proceso, los fabricantes pueden diseñar cerámicas para aplicaciones específicas y exigentes.

Mejora de la resistencia mecánica y la dureza

La reducción de poros y la formación de fuertes enlaces interpartículas conducen directamente a un aumento significativo de la resistencia mecánica y la dureza.

Menos poros significan menos puntos de concentración de tensión donde pueden iniciarse las grietas, lo que hace que la pieza cerámica final sea más duradera y resistente a la fractura. Por eso, las cerámicas sinterizadas se utilizan para herramientas de corte y materiales refractarios.

Mejora de la estabilidad térmica y eléctrica

Una microestructura densa y uniforme mejora la capacidad de un material para soportar altas temperaturas y actuar como un aislante eléctrico fiable.

Esta estabilidad térmica y capacidad aislante son críticas para aplicaciones como revestimientos de hornos, bujías y sustratos para circuitos electrónicos.

Comprensión de las compensaciones y los desafíos

Aunque beneficiosa, la sinterización es un proceso complejo que requiere un control preciso para lograr los resultados deseados.

La necesidad de un control preciso de los parámetros

Los resultados de la sinterización son altamente sensibles a parámetros del proceso como la temperatura, el tiempo y la atmósfera.

Ligeras desviaciones pueden conducir a una densificación incompleta, una microestructura indeseable o incluso daños en la pieza. Lograr la consistencia requiere equipos sofisticados y un profundo conocimiento del proceso.

El riesgo de crecimiento de grano no deseado

El mismo calor que impulsa la densificación también puede hacer que los granos cristalinos individuales crezcan. El crecimiento excesivo de grano puede ser perjudicial, a menudo reduciendo la resistencia y la tenacidad a la fractura del material final.

Un desafío clave es lograr la máxima densidad minimizando el crecimiento de grano, un acto de equilibrio que define el éxito de la sinterización.

Superación de dificultades específicas del material

Algunas cerámicas avanzadas, como el nitruro de silicio (Si3N4) y el carburo de silicio (SiC), son notoriamente difíciles de densificar utilizando métodos estándar.

Para estos materiales, se requieren técnicas especializadas. La sinterización en fase líquida, donde un aditivo se funde para ayudar a la reorganización de las partículas, o la sinterización por presión en caliente, que aplica presión externa, se utilizan para superar estos desafíos e impulsar la densificación.

Tomar la decisión correcta para su objetivo

El método de sinterización elegido depende completamente del material que se procesa y de las propiedades deseadas del componente final.

- Si su objetivo principal es la producción rentable de cerámicas estándar: La sinterización convencional en estado sólido de materiales como la alúmina o la zirconia ofrece un camino fiable y bien comprendido.

- Si su objetivo principal es densificar materiales de alto rendimiento difíciles: Considere la sinterización en fase líquida o los métodos asistidos por presión, como el prensado en caliente, para superar la resistencia natural a la densificación.

- Si su objetivo principal es lograr la máxima densidad en el menor tiempo: Explore métodos avanzados como la sinterización por plasma de chispa (SPS), que puede acelerar drásticamente el proceso y mejorar la densidad final.

En última instancia, dominar la sinterización es lo que desbloquea todo el potencial de los materiales cerámicos avanzados.

Tabla resumen:

| Beneficio | Resultado clave |

|---|---|

| Mayor densidad | Elimina la porosidad, creando una pieza sólida y monolítica. |

| Resistencia mejorada | Forma fuertes enlaces interpartículas para una durabilidad superior. |

| Propiedades mejoradas | Optimiza la estabilidad térmica y el aislamiento eléctrico. |

| Purificación del material | Quema aglutinantes y contaminantes para una cerámica más limpia. |

¿Listo para lograr la máxima densidad y rendimiento para sus componentes cerámicos?

El proceso de sinterización es crítico, y el equipo adecuado marca la diferencia. KINTEK se especializa en hornos de laboratorio avanzados y soluciones de sinterización adaptadas para la investigación y producción de materiales. Nuestra experiencia le ayuda a controlar con precisión la temperatura, la atmósfera y la presión para perfeccionar la microestructura y las propiedades de su cerámica.

Contáctenos hoy para discutir sus desafíos específicos de sinterización de cerámica y descubrir cómo nuestras soluciones pueden mejorar sus resultados.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

La gente también pregunta

- ¿Cuáles son los materiales cerámicos más utilizados? Una guía sobre alúmina, zirconia, SiC y Si3N4

- ¿Cuáles son los ingredientes de las cerámicas dentales? Una guía de materiales para resistencia y estética

- ¿Cuál es la temperatura máxima de uso de la alúmina? Desbloquee el rendimiento de alta temperatura para su laboratorio

- ¿Qué método de diseño experimental se utilizó en el estudio de la molienda de cerámica compuesta? Optimización de la eficiencia del proceso

- ¿Qué le sucede a un material cerámico cuando se sinteriza? La transformación de polvo a sólido denso

- ¿Cuál es la resistencia térmica del SiC? Comprendiendo su alta conductividad térmica para un rendimiento superior

- ¿De qué están hechos los tubos cerámicos? Elegir el material adecuado para su aplicación

- ¿Existen desventajas en la cerámica? La compensación entre dureza y fragilidad