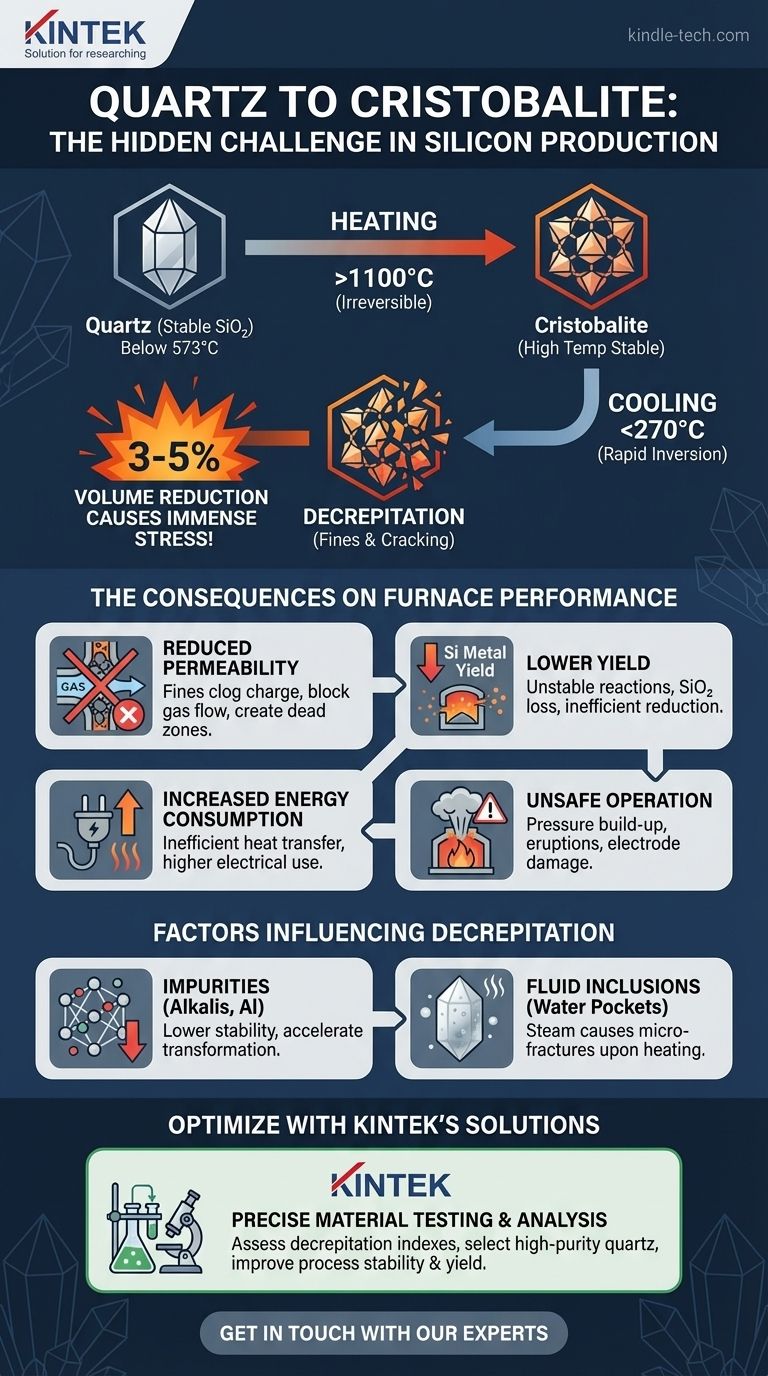

En esencia, el calentamiento del cuarzo en un horno de silicio inicia una transformación de fase irreversible en cristobalita, una forma cristalina diferente de dióxido de silicio (SiO₂). Esta transformación, particularmente el rápido cambio de volumen que ocurre cuando la cristobalita se enfría, es el principal impulsor de la inestabilidad mecánica en la materia prima, impactando directamente la eficiencia del horno, la seguridad y el rendimiento general del silicio.

El desafío central en el uso de cuarzo para la producción de silicio no es el calentamiento en sí, sino las consecuencias del ciclo de enfriamiento. La transformación a cristobalita introduce una "memoria" estructural que hace que el material se fracture al enfriarse, generando partículas finas que interrumpen todo el proceso de fundición.

La Transformación Fundamental: Cuarzo a Cristobalita

Comprender el comportamiento del cuarzo comienza reconociendo que no es inerte bajo el calor extremo de un horno de silicio. Experimenta un cambio profundo y permanente en su estructura cristalina.

¿Qué es el Cuarzo?

El cuarzo es la forma cristalina estable de dióxido de silicio (SiO₂) a temperaturas y presiones ambiente. Existe como α-cuarzo por debajo de 573°C y transiciona reversiblemente a β-cuarzo por encima de esta temperatura. Esta transición inicial implica solo un cambio estructural menor.

El Cambio Irreversible a Alta Temperatura

A medida que las temperaturas suben por encima de aproximadamente 1100°C en el horno, la estructura del cuarzo comienza a reorganizarse lenta e irreversiblemente en cristobalita, un polimorfo de SiO₂ que es estable a temperaturas muy altas. Aunque también puede formarse otra fase, la tridimita, la cristobalita es el producto de transformación más crítico y común en este contexto industrial.

Por qué la Cristobalita es el Actor Clave

Una vez formada, la cristobalita no vuelve a convertirse en cuarzo al enfriarse. Esto significa que los terrones de cuarzo que han sido calentados a altas temperaturas en las zonas superiores del horno ya no son cuarzo; ahora son terrones de cristobalita. Este nuevo material tiene propiedades físicas completamente diferentes.

El Problema Crítico: La Inversión de la Cristobalita

La consecuencia más significativa de la formación de cristobalita no surge a la temperatura máxima, sino durante los períodos de enfriamiento dentro de la carga del horno.

Cristobalita de Alta vs. Baja Temperatura

Similar al cuarzo, la cristobalita tiene dos formas: una β-cristobalita de alta temperatura (estable por encima de ~270°C) y una α-cristobalita de baja temperatura. La transición entre estas dos formas es rápida y reversible.

La Fuente de Inestabilidad: Cambio Súbito de Volumen

Cuando la β-cristobalita se enfría por debajo de aproximadamente 270°C, se invierte instantáneamente a α-cristobalita. Esta inversión va acompañada de una reducción súbita y significativa del volumen del 3-5%. Esta rápida contracción genera un inmenso estrés interno dentro del material.

La Consecuencia: Decrepitación

El estrés interno causado por la inversión de la cristobalita α-β es a menudo demasiado grande para que el material lo soporte. El resultado es la decrepitación—el agrietamiento, la fractura y la desintegración violenta de los terrones de cuarzo en piezas más pequeñas y partículas finas. Piense en ello como si el material se destrozara desde adentro.

Cómo la Decrepitación Impacta la Producción de Silicio

La generación de partículas finas no es un problema menor; degrada fundamentalmente el rendimiento y la estabilidad del horno de arco sumergido utilizado para la producción de silicio.

Efecto sobre la Permeabilidad del Horno

Un horno de silicio depende de una buena permeabilidad, que permite que el gas CO caliente generado en el hogar fluya hacia arriba, precalentando y reaccionando con la carga descendente. Las partículas finas de la decrepitación obstruyen los espacios entre los terrones más grandes, reduciendo drásticamente esta permeabilidad.

Esto conduce a una mala distribución del gas, creando "canales" donde el flujo de gas es demasiado alto y "zonas muertas" donde es demasiado bajo.

Impacto en la Reactividad y el Rendimiento

Las partículas finas tienen dos efectos negativos en el rendimiento. Primero, el intenso flujo de gas en los canales puede expulsar las partículas finas de SiO₂ directamente fuera del horno, lo que representa una pérdida directa de materia prima.

Segundo, el movimiento impredecible de la carga y el flujo de gas interrumpen las zonas de reacción estables, lo que lleva a una reducción ineficiente de SiO₂ a silicio metálico y disminuye el rendimiento general del proceso.

Aumento del Consumo de Energía

Una mala distribución del gas significa una transferencia de calor ineficiente. Se requiere más energía para mantener las temperaturas necesarias en todo el horno, lo que aumenta el consumo eléctrico y los costos operativos.

Operación Inestable e Insegura

El flujo de gas bloqueado puede causar una acumulación de presión en bolsas dentro de la carga del horno. La liberación repentina de este gas atrapado puede causar "erupciones" o "soplos", lo que lleva a una operación del horno altamente inestable, posibles daños a los electrodos y riesgos significativos para la seguridad del personal.

Comprendiendo las Ventajas y Desventajas: No Todo el Cuarzo es Igual

La tendencia de una fuente de cuarzo específica a decrepitar es un parámetro de calidad crítico. Esto está fuertemente influenciado por la pureza y la estructura interna del material.

El Papel de las Impurezas

Las impurezas dentro de la red cristalina del cuarzo, particularmente los álcalis (como el potasio y el sodio) y el aluminio, actúan como fundentes. Reducen la barrera de energía para la transformación a cristobalita, haciendo que ocurra más rápido y a temperaturas más bajas, lo que aumenta el grado de decrepitación.

El Impacto de las Inclusiones Fluidas

El cuarzo "lechoso" u opaco está lleno de inclusiones fluidas microscópicas, que son pequeñas bolsas de agua atrapada. Cuando se calienta, esta agua se convierte en vapor a alta presión, creando microfracturas desde el interior. Esto debilita la estructura y empeora gravemente los efectos de la decrepitación. El cuarzo de alta pureza y transparente generalmente funciona mejor.

Evaluación de la Estabilidad Térmica

Debido a estos factores, la "estabilidad térmica" o el "índice de decrepitación" del cuarzo es una métrica clave para la selección de la materia prima. Esto a menudo se determina mediante pruebas de laboratorio que calientan una muestra de cuarzo para simular las condiciones del horno y medir la cantidad de material fino producido.

Optimización de su Proceso con la Selección de Cuarzo

Una comprensión profunda de la transformación del cuarzo le permite pasar de la resolución reactiva de problemas al control proactivo del proceso mediante la gestión de su materia prima principal.

- Si su enfoque principal es maximizar la estabilidad y el rendimiento del horno: Priorice el abastecimiento de cuarzo de alta pureza con un índice de decrepitación bajo comprobado y un contenido mínimo de inclusiones fluidas.

- Si su enfoque principal es gestionar un suministro variable de materia prima: Implemente pruebas de decrepitación rutinarias para clasificar sus lotes de cuarzo y mezclarlos estratégicamente para mantener un comportamiento de carga consistente y predecible.

- Si su enfoque principal es reducir los costos de energía: Asegure una buena permeabilidad de la carga minimizando el uso de cuarzo propenso a la decrepitación, ya que esto mejora directamente la distribución del gas y la eficiencia de la transferencia de calor.

Dominar el comportamiento de su fuente de SiO₂ es la base para una operación de producción de silicio estable, eficiente y rentable.

Tabla Resumen:

| Etapa | Cambio Clave | Efecto Primario en la Producción de Si |

|---|---|---|

| Calentamiento (>1100°C) | Transformación irreversible de cuarzo a cristobalita. | Prepara el escenario para la inestabilidad del material al enfriarse. |

| Enfriamiento (<270°C) | Inversión rápida de cristobalita α-β con una reducción de volumen del 3-5%. | Causa decrepitación (fractura violenta), generando partículas finas. |

| Operación del Horno | Las partículas finas obstruyen la carga, reduciendo la permeabilidad e interrumpiendo el flujo de gas. | Disminuye el rendimiento, aumenta el consumo de energía y crea condiciones inseguras. |

Logre una producción de silicio estable y eficiente dominando el comportamiento de su materia prima. La transformación del cuarzo bajo calor es un factor crítico en el rendimiento del horno. KINTEK se especializa en proporcionar equipos y consumibles de laboratorio de alta pureza para pruebas y análisis precisos de materiales. Nuestras soluciones le ayudan a evaluar con precisión los índices de decrepitación del cuarzo y a optimizar la selección de su materia prima para obtener el máximo rendimiento y seguridad operativa. Contáctenos hoy para discutir cómo podemos apoyar las necesidades específicas de su laboratorio en I+D y control de calidad de la producción de silicio.

Póngase en contacto con nuestros expertos para optimizar su proceso

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cómo colaboran un reactor de tubo de cuarzo y un horno de atmósfera en la pirólisis de Co@NC? Síntesis de Precisión Maestra

- ¿Qué materiales se utilizan para los tubos en los hornos de tubo? Una guía para seleccionar el tubo adecuado para su proceso

- ¿Cómo contribuye un horno de vacío con tubo de cuarzo al proceso de cristalización de electrolitos de Li-argirodita dopados con Ag?

- ¿Para qué se utiliza un horno tubular? Calentamiento de precisión para la síntesis y análisis de materiales

- ¿Qué precauciones se deben tomar al usar un horno tubular? Garantice un procesamiento seguro y eficaz a alta temperatura