En esencia, una atmósfera de hidrógeno en un horno proporciona un entorno altamente puro y químicamente reactivo para el tratamiento térmico. Sus características principales son su excepcional capacidad para eliminar óxidos y permitir un procesamiento rápido, mientras que sus principales riesgos implican alterar la química fundamental del material a través de la descarburación y causar debilidad estructural a través de la fragilización por hidrógeno.

El desafío central de usar una atmósfera de hidrógeno es aprovechar sus poderosas propiedades desoxidantes sin permitir que su naturaleza reactiva dañe el material que se está tratando. El éxito depende completamente del control preciso de la temperatura y el contenido de humedad.

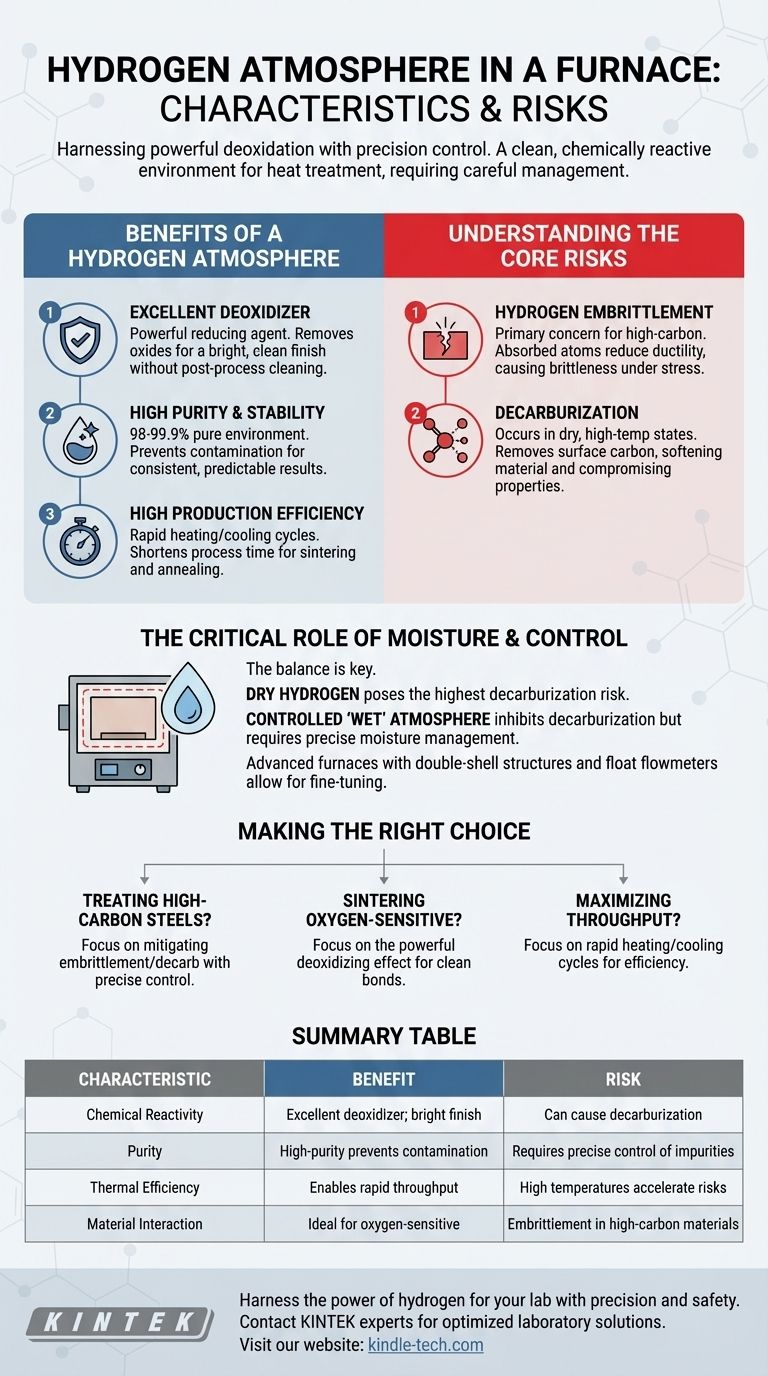

Los Beneficios de una Atmósfera de Hidrógeno

Se elige una atmósfera de hidrógeno para aplicaciones específicas y de alto riesgo donde un entorno limpio y controlado es primordial.

Un Excelente Desoxidante

El hidrógeno es un potente agente reductor, lo que significa que busca activamente y reacciona con el oxígeno.

Esto lo hace extremadamente eficaz para limpiar la superficie de los materiales al eliminar óxidos, lo que resulta en un acabado brillante y limpio sin necesidad de limpieza posterior al proceso.

Alta Pureza y Estabilidad

Los hornos diseñados para este trabajo pueden proporcionar un entorno de hidrógeno de alta pureza, utilizando típicamente hidrógeno comercial que tiene entre un 98% y un 99,9% de pureza.

Esto asegura que el material no se contamine con otros gases durante el tratamiento térmico, lo que lleva a resultados altamente consistentes y predecibles.

Alta Eficiencia de Producción

Las propiedades térmicas del hidrógeno, combinadas con un diseño de horno especializado, permiten ciclos rápidos de calentamiento y enfriamiento.

Esto acorta significativamente el tiempo requerido para procesos de alta temperatura como la sinterización o el recocido, mejorando directamente la eficiencia de producción.

Comprender los Riesgos Principales

La misma reactividad química que hace que el hidrógeno sea beneficioso también introduce riesgos significativos para el material en sí si no se maneja con cuidado.

Fragilización por Hidrógeno

Esta es una preocupación principal, especialmente para sustancias con alto contenido de carbono.

Los átomos de hidrógeno son lo suficientemente pequeños como para ser absorbidos en la estructura interna del metal. Esta absorción crea tensión interna y reduce la ductilidad, haciendo que el material sea quebradizo y propenso a agrietarse bajo tensión.

Descarburación

En estado seco y a altas temperaturas, el hidrógeno puede reaccionar con el carbono dentro de un material (como el acero) para formar gas metano (CH4).

Este proceso, conocido como descarburación, elimina carbono de la superficie del material, lo que puede ablandarlo y comprometer sus propiedades mecánicas de diseño, como la dureza y la resistencia.

El Papel Crítico de la Humedad y el Control

La efectividad y los riesgos de una atmósfera de hidrógeno no son estáticos; están directamente influenciados por la presencia de impurezas, especialmente el vapor de agua.

La Paradoja del Hidrógeno Seco vs. Húmedo

Una atmósfera de hidrógeno seco presenta el mayor riesgo de descarburación.

Por el contrario, la introducción intencionada de una cantidad controlada de humedad (una atmósfera "húmeda") puede inhibir la descarburación. Sin embargo, el contenido de humedad en sí mismo se convierte en una variable crítica del proceso que debe controlarse con precisión.

Diseño del Horno y Sistemas de Control

Los hornos de hidrógeno son equipos especializados diseñados para gestionar estas variables.

A menudo cuentan con una estructura de doble pared con refrigeración avanzada para gestionar altas temperaturas y mantener la integridad de la presión.

Crucialmente, incluyen sistemas como medidores de flujo de flotador para un control preciso del flujo de hidrógeno y otros gases (como nitrógeno para purga), lo que permite a los operadores ajustar las condiciones atmosféricas.

Tomando la Decisión Correcta para Su Proceso

La aplicación de una atmósfera de hidrógeno requiere una comprensión clara de su material y su objetivo de procesamiento principal.

- Si su enfoque principal es el tratamiento de aceros con alto contenido de carbono: Su principal desafío es mitigar la fragilización por hidrógeno y la descarburación, lo que exige un control preciso de la temperatura y los niveles de humedad.

- Si su enfoque principal es la sinterización de materiales sensibles al oxígeno: El potente efecto desoxidante es su mayor activo, asegurando un acabado limpio y brillante y fuertes enlaces metalúrgicos.

- Si su enfoque principal es maximizar el rendimiento: Los ciclos rápidos de calentamiento y enfriamiento habilitados por el hidrógeno pueden aumentar significativamente su eficiencia de producción.

En última instancia, una atmósfera de hidrógeno ofrece un rendimiento sin igual para aplicaciones específicas, pero exige un enfoque disciplinado y conocedor para controlar sus riesgos inherentes.

Tabla Resumen:

| Característica | Beneficio | Riesgo |

|---|---|---|

| Reactividad Química | Excelente desoxidante; elimina óxidos para un acabado brillante | Puede causar descarburación, ablandando el material |

| Pureza | Entorno de alta pureza (98-99,9%) previene la contaminación | Requiere un control preciso de impurezas como la humedad |

| Eficiencia Térmica | Permite calentamiento/enfriamiento rápidos para un alto rendimiento de producción | Las altas temperaturas aceleran riesgos como la fragilización por hidrógeno |

| Interacción con el Material | Ideal para sinterizar materiales sensibles al oxígeno | La fragilización por hidrógeno puede hacer que los materiales con alto contenido de carbono sean quebradizos |

Aproveche el poder del hidrógeno para su laboratorio con precisión y seguridad.

En KINTEK, nos especializamos en hornos de laboratorio avanzados y consumibles diseñados para aplicaciones de atmósfera controlada. Ya sea que esté sinterizando materiales sensibles o tratando térmicamente aceros con alto contenido de carbono, nuestra experiencia garantiza que logre resultados superiores al tiempo que mitiga riesgos como la fragilización y la descarburación.

Permítanos ayudarle a optimizar su proceso para la eficiencia y la integridad del material. Póngase en contacto con nuestros expertos hoy mismo para analizar sus necesidades específicas de laboratorio y descubrir la solución de equipo adecuada para usted.

Guía Visual

Productos relacionados

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cómo funciona un horno de hidrógeno? Domine el tratamiento térmico de alta pureza y libre de óxidos

- ¿Qué es el recocido con hidrógeno? La guía completa del recocido brillante

- ¿Por qué es necesaria una atmósfera de horno de alta precisión que proporcione temperaturas superiores a 1100 °C para el tratamiento térmico a alta temperatura de ánodos de níquel modificados con oro (Au) o molibdeno (Mo)?

- ¿Por qué se utiliza el gas hidrógeno en el proceso de recocido? Lograr un acabado metálico brillante y libre de óxido

- ¿Qué es un horno de atmósfera? Una guía sobre el calentamiento en ambiente controlado

- ¿Qué papel juega un horno de atmósfera que utiliza gas hidrógeno en el pretratamiento de polvos de aleación Cu-Cr-Nb? (Conclusiones Clave)

- ¿Cómo contribuye un horno tubular de atmósfera al calcinado con recubrimiento de carbono de NVP/C? Mejora la conductividad del cátodo

- ¿Cómo se utiliza un horno de atmósfera de alta temperatura para el tratamiento de aleaciones de circonio? Mejora del rendimiento de la superficie