Los parámetros centrales de la Deposición Química de Vapor (CVD) son las variables operativas que usted ajusta para controlar la deposición de una película delgada. Los más críticos de estos son la temperatura del sustrato, la presión del sistema, las tasas de flujo de los gases reactivos y los precursores químicos específicos utilizados. Dominar estos parámetros permite un control preciso sobre la composición química, la estructura cristalina y las propiedades físicas de la película final.

El desafío de la CVD no es simplemente saber cuáles son los parámetros, sino comprender que son interdependientes. El proceso es un equilibrio delicado entre el transporte de masa (entrega de reactivos a la superficie) y la cinética de reacción superficial (las reacciones químicas que forman la película), y cada parámetro influye en este equilibrio.

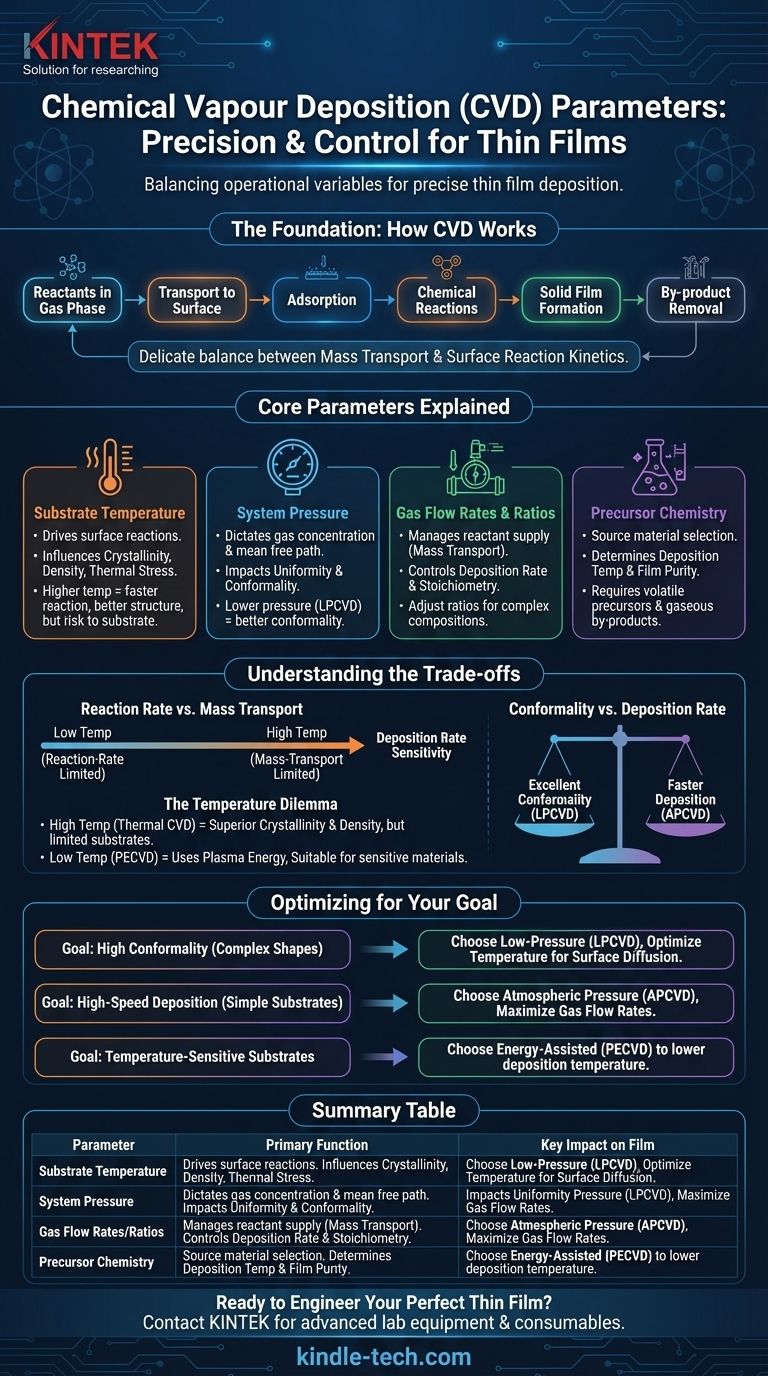

La base: Cómo funciona la CVD

Antes de manipular los parámetros, es esencial comprender el proceso fundamental que controlan. La CVD no es un evento único, sino una secuencia de pasos que deben ocurrir correctamente para formar una película de alta calidad.

La secuencia de deposición

Todo el proceso implica que los reactivos en fase gaseosa reaccionen para formar una película sólida sobre un sustrato. Esta secuencia incluye el transporte de gases a la superficie, su adsorción, las reacciones químicas y la eliminación de subproductos. Cada parámetro influye directamente en una o más de estas etapas.

Explicación de los parámetros de control primarios

Las propiedades de su película final, desde su pureza y densidad hasta su estructura cristalina, son un resultado directo de cómo establece y equilibra los siguientes parámetros primarios.

Temperatura del sustrato

La temperatura proporciona la energía térmica necesaria para impulsar las reacciones químicas en la superficie del sustrato. A menudo es el parámetro más crítico para controlar la estructura de la película.

Las temperaturas más altas generalmente aumentan la velocidad de reacción, mejoran la densidad de la película y pueden conducir a una mejor cristalinidad. Sin embargo, las temperaturas excesivamente altas pueden dañar los sustratos sensibles a la temperatura o introducir tensiones térmicas no deseadas.

Presión del sistema

La presión dentro de la cámara de reacción dicta la concentración y la trayectoria libre media de las moléculas de gas. Esto tiene un profundo impacto en la uniformidad de la película y su capacidad para recubrir formas complejas.

Diferentes regímenes de presión definen el tipo de CVD, como la CVD a Presión Atmosférica (APCVD) o la CVD a Baja Presión (LPCVD). Las presiones más bajas aumentan la trayectoria libre media de las moléculas de gas, lo que a menudo da como resultado recubrimientos más uniformes y conformados.

Tasas y proporciones de flujo de gas

La velocidad a la que se introducen los gases precursores en la cámara controla el suministro de reactivos. Esta es la palanca principal para gestionar el lado del transporte de masa del equilibrio de la CVD.

La proporción de diferentes gases también es fundamental, ya que determina la estequiometría (la proporción de elementos) de la película final. El ajuste de estas proporciones permite la deposición de aleaciones y compuestos complejos con composiciones químicas específicas.

Química del precursor

La elección del material fuente químico, o precursor, es un parámetro fundamental establecido antes de que comience el proceso. El precursor debe ser lo suficientemente volátil como para transportarse como gas y debe descomponerse limpiamente a la temperatura de deposición deseada.

Los subproductos de la reacción del precursor también deben ser gaseosos para que puedan eliminarse fácilmente de la cámara sin contaminar la película en crecimiento.

Comprender las compensaciones (Trade-offs)

Optimizar un proceso de CVD rara vez es sencillo. Ajustar un parámetro para mejorar una característica específica de la película a menudo tiene un efecto negativo en otra. Comprender estas compensaciones es clave para una deposición exitosa.

Velocidad de reacción frente a transporte de masa

A temperaturas más bajas, la velocidad de deposición suele estar limitada por la velocidad de las reacciones químicas en la superficie (limitada por la velocidad de reacción). En este régimen, el proceso es muy sensible a los cambios de temperatura.

A temperaturas más altas, las reacciones ocurren tan rápidamente que el proceso se limita por la rapidez con la que los gases reactivos pueden entregarse a la superficie (limitado por el transporte de masa). Aquí, la velocidad de deposición es más sensible a las tasas de flujo de gas y la presión.

El dilema de la temperatura

Si bien las altas temperaturas pueden producir películas con cristalinidad y densidad superiores, son una limitación importante. Muchos sustratos no pueden soportar las temperaturas típicas de 850-1100 °C de la CVD térmica. Esto ha llevado al desarrollo de métodos como la CVD Asistida por Plasma (PECVD), que utilizan plasma para proporcionar la energía de reacción, permitiendo la deposición a temperaturas mucho más bajas.

Conformidad frente a velocidad de deposición

Lograr una excelente conformidad, o la capacidad de recubrir uniformemente superficies complejas y no planas, es una gran fortaleza de la CVD. Esto a menudo se logra mejor a bajas presiones (LPCVD), donde las moléculas de gas pueden difundirse más libremente en características intrincadas.

Sin embargo, esto a menudo conlleva el costo de una velocidad de deposición más lenta en comparación con los sistemas a presión atmosférica o alta presión.

Optimización de parámetros para su objetivo

Su conjunto de parámetros ideal depende completamente del resultado deseado para su película. La clave es alinear sus variables de proceso con su objetivo principal.

- Si su enfoque principal son películas uniformes y de alta calidad en formas complejas: Debe inclinarse por un proceso de baja presión (LPCVD), optimizando cuidadosamente la temperatura para equilibrar la velocidad de reacción con la difusión superficial para una máxima conformidad.

- Si su enfoque principal es la deposición a alta velocidad en sustratos simples: Un sistema de presión atmosférica (APCVD) puede ser más eficiente, centrándose en maximizar las tasas de flujo de gas para operar en el régimen limitado por el transporte de masa.

- Si está trabajando con sustratos sensibles a la temperatura como polímeros o ciertos componentes electrónicos: Debe utilizar un proceso asistido por energía como PECVD para reducir la temperatura de deposición y al mismo tiempo proporcionar suficiente energía para la reacción química.

Al controlar sistemáticamente estos parámetros centrales, puede pasar de simplemente depositar un material a diseñar con precisión una película delgada con propiedades adaptadas.

Tabla de resumen:

| Parámetro | Función principal | Impacto clave en la película |

|---|---|---|

| Temperatura del sustrato | Impulsa la cinética de reacción superficial | Controla la cristalinidad, la densidad y la tensión |

| Presión del sistema | Dicta la concentración de gas y la trayectoria libre media | Influye en la uniformidad y la conformidad |

| Tasas/Proporciones de flujo de gas | Gestiona el suministro de reactivos (transporte de masa) | Determina la velocidad de deposición y la estequiometría |

| Química del precursor | Define el material fuente para la película | Establece la temperatura de deposición fundamental y la pureza |

¿Listo para diseñar su película delgada perfecta?

Dominar el delicado equilibrio de los parámetros de CVD es la clave para lograr sus objetivos específicos de película, ya sea alta conformidad en formas complejas, deposición a alta velocidad u procesamiento a baja temperatura para sustratos sensibles. KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles que necesita para controlar con precisión cada aspecto de su proceso de CVD.

Nuestros expertos pueden ayudarle a seleccionar el sistema adecuado y optimizar sus parámetros para obtener resultados superiores. Póngase en contacto con nuestro equipo hoy mismo para analizar su aplicación y descubrir cómo KINTEK puede avanzar en las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza