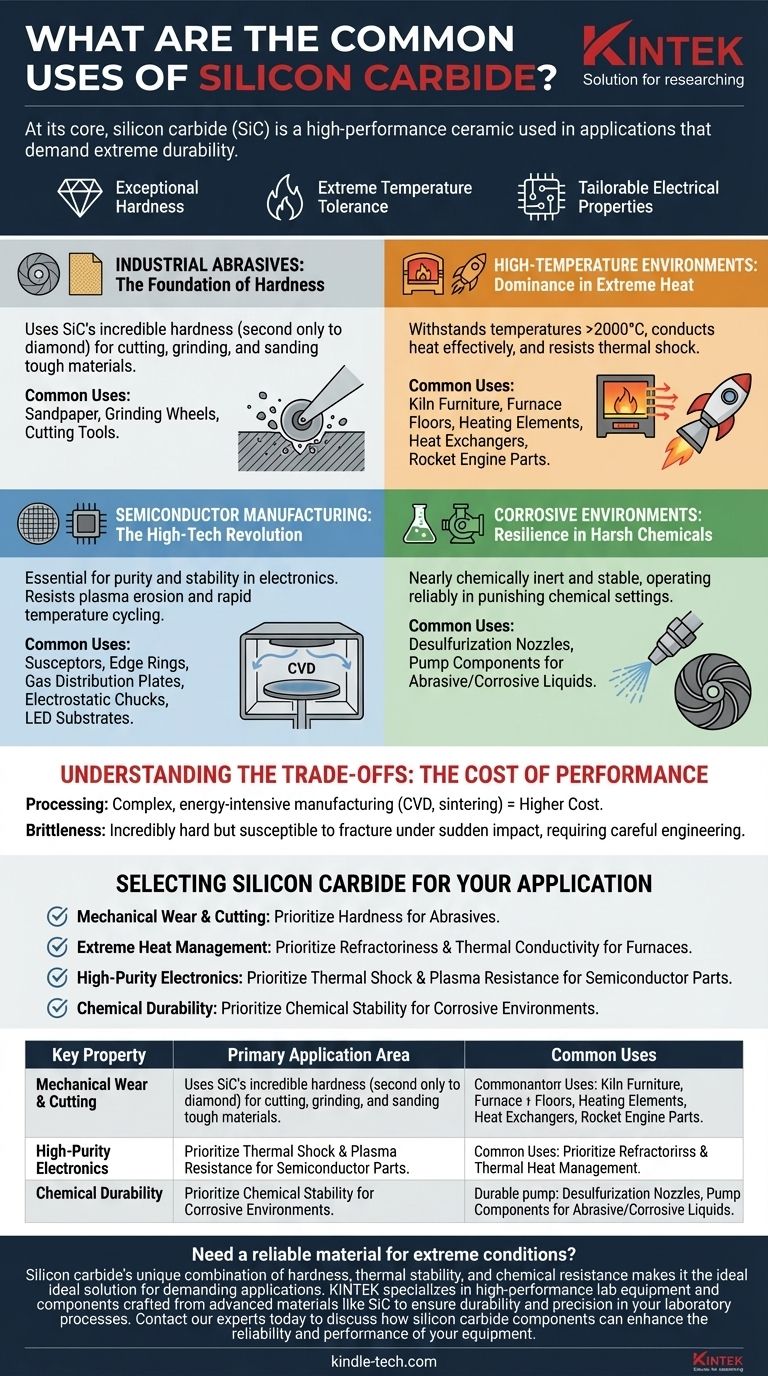

En esencia, el carburo de silicio (SiC) es una cerámica de alto rendimiento utilizada en aplicaciones que exigen una durabilidad extrema. Sus usos más comunes abarcan cuatro áreas clave: abrasivos industriales, componentes para hornos y motores de alta temperatura, piezas críticas para la fabricación de semiconductores y hardware químicamente resistente para entornos corrosivos.

La versatilidad del carburo de silicio no es accidental. Su adopción generalizada se debe a una combinación única y potente de dureza excepcional, tolerancia a temperaturas extremas y propiedades eléctricas adaptables que pocos otros materiales pueden igualar.

La base: dureza y poder abrasivo

El uso original y más tradicional del carburo de silicio se basa en su increíble dureza, solo superada por la del diamante.

Desde papel de lija hasta herramientas de corte

Históricamente, la aplicación principal del SiC fue como abrasivo. Su estructura cristalina afilada y dura lo hace muy eficaz para moler, lijar y cortar materiales duros. Por eso sigue siendo un componente clave en papeles de lija, muelas abrasivas y herramientas de corte.

Dominio en entornos de alta temperatura

El carburo de silicio sobresale donde otros materiales se funden o se fracturan. Su capacidad para soportar y conducir el calor lo hace indispensable para los procesos industriales de alta temperatura.

Componentes de hornos y estufas

El SiC tiene una refractariedad muy alta, lo que significa que puede resistir temperaturas superiores a 2000 °C sin degradarse. Esto lo convierte en un material ideal para muebles de horno (los estantes y soportes utilizados para cocer cerámica y vidrio), así como para pisos de hornos y rieles guía.

Elementos calefactores e intercambiadores de calor

Más allá de simplemente soportar el calor, el SiC lo conduce de manera muy efectiva. El carburo de silicio recristalizado, una forma pura y porosa, se utiliza para fabricar elementos calefactores para hornos industriales, boquillas de combustión e intercambiadores de calor de alta eficiencia. Su alta conductividad térmica permite una transferencia de calor rápida y uniforme.

Resistencia extrema al choque térmico

En aplicaciones como los motores de cohetes, los materiales deben soportar cambios de temperatura rápidos y drásticos. La excelente resistencia al choque térmico del SiC evita que se agriete bajo esta tensión, lo que lo convierte en una opción confiable para piezas de motor de misión crítica.

La revolución de los semiconductores

En el mundo de la electrónica de alta tecnología, la pureza y la estabilidad son primordiales. El carburo de silicio de deposición química de vapor (CVD) proporciona el rendimiento necesario para fabricar semiconductores modernos.

Componentes de procesamiento de semiconductores

La fabricación de microchips implica plasmas de alta energía y ciclos rápidos de temperatura. El SiC se utiliza para componentes esenciales de la cámara como susceptores, anillos de borde y placas de distribución de gas porque resiste la erosión del plasma y soporta el choque térmico de procesos como el procesamiento térmico rápido (RTP).

Calentadores y sustratos

El SiC de baja resistividad se puede diseñar para actuar como un elemento calefactor altamente duradero y uniforme, como un plato electrostático o un calentador. También se utiliza como sustrato semiconductor, formando la capa fundamental sobre la cual se construyen dispositivos como los diodos emisores de luz (LED) de alta eficiencia.

Resistencia en entornos corrosivos

El carburo de silicio es casi tan químicamente inerte como físicamente duro. Esta estabilidad le permite operar de manera confiable en entornos químicos hostiles.

Desulfuración y bombeo

En centrales eléctricas y grandes calderas, los gases calientes y corrosivos deben ser tratados. El SiC se fabrica en boquillas de desulfuración que pueden soportar este entorno castigador sin degradarse. Esta misma resistencia química lo hace adecuado para piezas duraderas en bombas industriales que manejan líquidos abrasivos o corrosivos.

Comprender las compensaciones: el costo del rendimiento

Si bien las propiedades del carburo de silicio son excepcionales, no están exentas de consideraciones prácticas. Su principal inconveniente es el costo y la facilidad de fabricación.

El desafío del procesamiento

La creación de componentes de SiC de alta pureza y forma precisa mediante métodos como CVD o sinterización es un proceso complejo y que consume mucha energía. Esto hace que el carburo de silicio sea significativamente más caro que los metales tradicionales o las cerámicas de menor calidad.

Fragilidad vs. tenacidad

Como la mayoría de las cerámicas, el carburo de silicio es frágil. Si bien es increíblemente duro y resistente al desgaste, puede fracturarse bajo un impacto repentino y fuerte, a diferencia de un metal que podría doblarse o deformarse. Esto requiere una ingeniería y un diseño cuidadosos para evitar fallas catastróficas en ciertas aplicaciones mecánicas.

Selección de carburo de silicio para su aplicación

Elegir SiC es una decisión para priorizar el rendimiento en condiciones extremas. Su objetivo específico determinará cuál de sus propiedades es más crítica.

- Si su enfoque principal es el desgaste mecánico y el corte: Necesita SiC por su dureza fundamental, lo que lo hace ideal para abrasivos y herramientas de corte.

- Si su enfoque principal es la gestión de calor extremo: Necesita SiC por su alta refractariedad y conductividad térmica, esenciales para componentes de hornos, intercambiadores de calor y elementos calefactores.

- Si su enfoque principal es la fabricación de productos electrónicos de alta pureza: Necesita SiC por su resistencia al choque térmico, resistencia a la erosión por plasma y propiedades eléctricas controladas para piezas de cámaras de semiconductores.

- Si su enfoque principal es la durabilidad química: Necesita SiC por su estabilidad química, que es fundamental para componentes como boquillas y bombas que operan en entornos corrosivos.

En última instancia, el carburo de silicio es el material de elección cuando los materiales estándar fallan y la confiabilidad a largo plazo en un entorno hostil es el requisito más importante.

Tabla resumen:

| Propiedad clave | Área de aplicación principal | Usos comunes |

|---|---|---|

| Dureza extrema | Abrasivos y herramientas de corte | Papel de lija, muelas abrasivas, herramientas de corte |

| Alta temperatura y conductividad térmica | Entornos de alta temperatura | Muebles de horno, elementos calefactores, intercambiadores de calor, piezas de motores de cohetes |

| Resistencia al choque térmico y al plasma | Fabricación de semiconductores | Susceptores, anillos de borde, platos electrostáticos, sustratos de LED |

| Inercia química | Entornos corrosivos | Boquillas de desulfuración, componentes de bombas para líquidos abrasivos/corrosivos |

¿Necesita un material fiable para condiciones extremas?

La combinación única de dureza, estabilidad térmica y resistencia química del carburo de silicio lo convierte en la solución ideal para aplicaciones exigentes donde otros materiales fallan. KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento, incluidos componentes fabricados con materiales avanzados como el SiC para garantizar la durabilidad y precisión en sus procesos de laboratorio.

Contacte hoy mismo a nuestros expertos para analizar cómo los componentes de carburo de silicio pueden mejorar la fiabilidad y el rendimiento de su equipo.

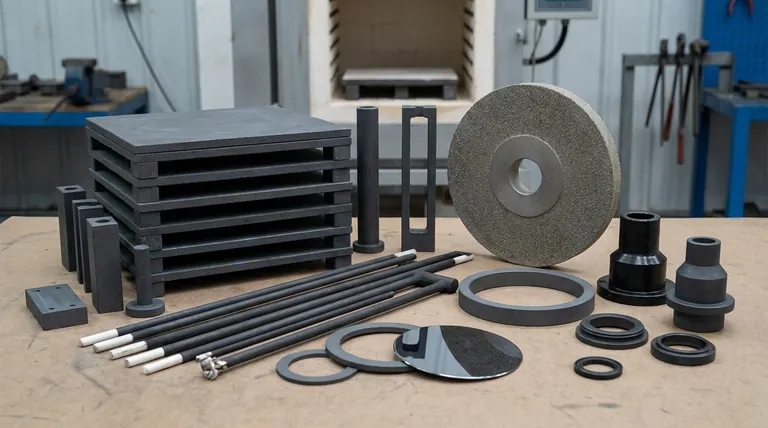

Guía Visual

Productos relacionados

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

- Horno de tubo de laboratorio vertical

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cuáles son las desventajas de la cerámica? Comprensión de la fragilidad, el costo y los desafíos de diseño

- ¿Se disuelve el carburo de silicio en agua? Descubra su inigualable estabilidad química

- ¿Por qué el uso de refractarios de aluminosilicato plantea un problema en atmósferas de hidrógeno a alta temperatura?

- ¿Cuál es el método del carburo de silicio? Domine el proceso Acheson para la producción industrial de SiC

- ¿Cuál es la ventaja de la cerámica sobre el metal? Desbloquee un rendimiento superior en condiciones extremas

- ¿Por qué utilizar formadores de grietas cerámicos de alta precisión en pruebas de corrosión? Garantice la precisión en la investigación de aleaciones metálicas

- ¿Por qué se utilizan las cerámicas para el revestimiento de hornos? Logre la máxima eficiencia y durabilidad

- ¿Cuánto dura la fibra cerámica? Maximice la vida útil de meses a décadas