En esencia, la sinterización es un proceso impulsado térmicamente que requiere un conjunto específico de condiciones para transformar una colección de partículas en una masa sólida y coherente. Las condiciones principales son un material de partida en forma de polvo o partículas y una temperatura lo suficientemente alta como para permitir el movimiento atómico, pero lo suficientemente baja como para evitar que el material se derrita. A menudo se aplica presión externa para ayudar y acelerar el proceso.

La sinterización no debe confundirse con la fusión. La condición fundamental es proporcionar suficiente energía térmica, no para licuar el material, sino para energizar sus átomos, permitiéndoles difundirse a través de los límites de las partículas y fusionar el polvo en un objeto denso y sólido.

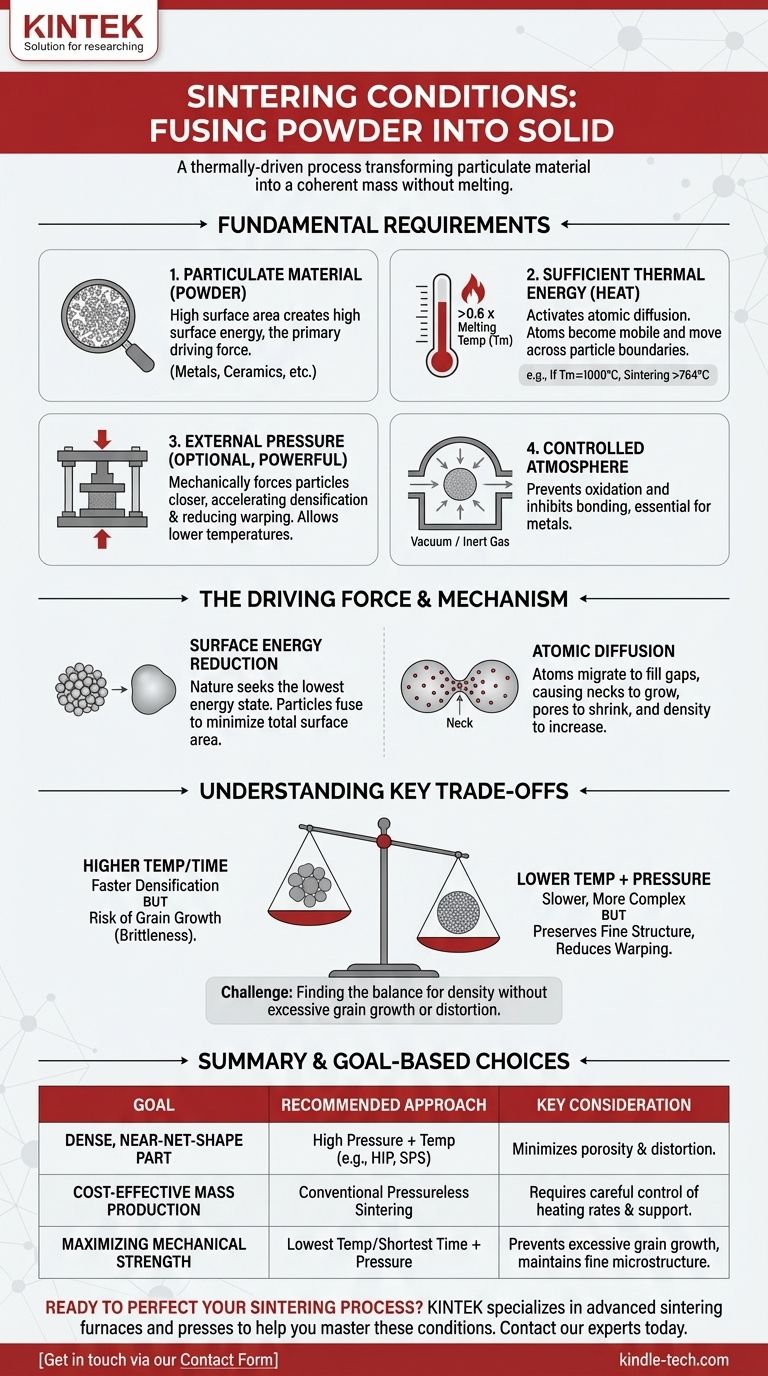

Los requisitos fundamentales para la sinterización

Para que se produzca la sinterización, deben cumplirse tres condiciones principales: la forma correcta del material, suficiente energía térmica y, a menudo, la aplicación de presión en un entorno controlado.

Un material de partida particulado

La sinterización comienza con una masa de partículas sólidas, típicamente un polvo fino. Esta forma es esencial porque proporciona una gran superficie total.

Esta gran superficie crea un estado de alta energía superficial. La reducción de esta energía es la fuerza impulsora fundamental detrás de todo el proceso de sinterización. El material puede ser un metal, cerámica, plástico o un compuesto.

Suficiente energía térmica (calor)

El calor es el catalizador más crítico para la sinterización. Proporciona la energía necesaria para iniciar la difusión atómica.

Como regla general, la temperatura de sinterización para la mayoría de los materiales es superior a 0.6 veces su temperatura de fusión absoluta (Tm). Por ejemplo, si un metal se funde a 1000°C (1273 K), su proceso de sinterización comenzará típicamente por encima de 764°C (1273 K * 0.6).

Esta temperatura hace que los átomos dentro de la red cristalina sean lo suficientemente móviles como para pasar de una partícula a otra donde se tocan, fusionándolos gradualmente.

El papel de la presión externa

Aunque no siempre es obligatoria, la presión es una herramienta poderosa en la sinterización. Fuerza mecánicamente a las partículas a un contacto más cercano.

Este contacto cercano reduce la distancia que los átomos necesitan para difundirse, lo que puede acelerar significativamente el proceso de densificación o permitir que ocurra a una temperatura más baja. Este es el principio detrás de técnicas como la Presión Isostática en Caliente (HIP).

Una atmósfera controlada

En muchas aplicaciones industriales, la atmósfera en la que se produce la sinterización es una condición crítica. Para los metales, a menudo se requiere un vacío o una atmósfera de gas inerte (como argón) para evitar la oxidación, lo que inhibiría la unión adecuada entre las partículas.

La fuerza impulsora: por qué realmente ocurre la sinterización

Comprender las condiciones es útil, pero comprender el principio físico subyacente es lo que permite un verdadero control del proceso. La sinterización es fundamentalmente un proceso de minimización de energía.

El principio de reducción de la energía superficial

Un polvo fino tiene una enorme cantidad de superficie en relación con su volumen, lo que corresponde a un estado de alta energía superficial. La naturaleza busca inherentemente el estado de energía más bajo posible.

Así como una gota de agua forma naturalmente una esfera para minimizar su superficie, una colección de partículas bajo calor se fusionará para reducir su superficie total y, por lo tanto, su energía total.

El mecanismo de difusión atómica

La "magia" de la sinterización ocurre a nivel atómico. A altas temperaturas, los átomos en los puntos de contacto entre las partículas (llamados "cuellos") se vuelven móviles.

Estos átomos migran para llenar los huecos y poros entre las partículas. Esto hace que los cuellos crezcan y las partículas se fusionen, reduciendo el volumen total y aumentando la densidad del componente.

Comprender las compensaciones

La interacción entre la temperatura, la presión y el tiempo presenta compensaciones críticas que determinan las propiedades del producto final.

Temperatura vs. Tiempo

Las temperaturas más altas aceleran la difusión y la densificación, pero también promueven el crecimiento del grano. Si los granos dentro del material crecen demasiado, la pieza final puede volverse quebradiza. Un desafío clave es encontrar la temperatura que logre la densidad rápidamente sin un crecimiento excesivo del grano.

Deformación y encogimiento

Durante la sinterización convencional sin presión, la pieza se encoge a medida que se eliminan los poros. Este encogimiento puede no ser uniforme, lo que lleva a deformaciones o distorsiones, especialmente en geometrías complejas. Esto se debe a factores como la gravedad y la fricción con el soporte del horno.

La presión como solución y complicación

Aplicar alta presión puede resolver muchos problemas. Permite temperaturas de sinterización más bajas (preservando una estructura de grano fino) y asegura una densificación más uniforme, minimizando la deformación. Sin embargo, requiere equipos significativamente más complejos y costosos.

Tomar la decisión correcta para su objetivo

Las condiciones óptimas de sinterización están dictadas completamente por el resultado deseado para el componente final.

- Si su objetivo principal es crear una pieza densa y casi a la medida: Utilice un proceso que combine alta presión y temperatura (como HIP o Spark Plasma Sintering) para minimizar la porosidad y la distorsión.

- Si su objetivo principal es la producción en masa rentable: La sinterización convencional sin presión suele ser la opción más económica, pero requiere un control cuidadoso de las tasas de calentamiento y el soporte de la pieza para gestionar el encogimiento.

- Si su objetivo principal es maximizar la resistencia mecánica: Utilice la temperatura más baja posible y el tiempo más corto que aún logre la densidad objetivo, a menudo con presión aplicada, para evitar el crecimiento excesivo del grano y mantener una microestructura fina.

En última instancia, dominar la sinterización es una cuestión de controlar con precisión la energía y la presión para guiar el movimiento atómico hacia el resultado deseado del material.

Tabla resumen:

| Condición | Propósito | Consideración clave |

|---|---|---|

| Material en polvo | Proporciona alta energía superficial como fuerza impulsora | Tipo de material (metal, cerámica, etc.) y tamaño de partícula |

| Calor (>0.6 x Temp. de fusión) | Permite la difusión atómica para la unión de partículas | Equilibrio entre densificación y crecimiento del grano |

| Presión externa | Acelera el proceso, mejora la densidad, reduce la deformación | Aumenta la complejidad y el costo del equipo |

| Atmósfera controlada | Previene la oxidación y asegura una unión adecuada | Necesario para materiales reactivos como los metales |

¿Listo para perfeccionar su proceso de sinterización y lograr propiedades de material superiores?

El control preciso de la temperatura, la presión y la atmósfera es fundamental para producir componentes densos, fuertes y fiables. KINTEK se especializa en equipos de laboratorio avanzados, incluidos hornos y prensas de sinterización, para ayudarle a dominar estas condiciones.

Proporcionamos las herramientas y la experiencia para optimizar su proceso, ya sea que su objetivo sea la producción en masa rentable o la maximización de la resistencia mecánica. Contacte a nuestros expertos hoy mismo para discutir sus necesidades específicas y descubrir cómo nuestras soluciones pueden mejorar sus resultados.

Póngase en contacto a través de nuestro formulario de contacto para iniciar la conversación.

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Cuáles son las ventajas de la sinterización al vacío? Logre pureza, resistencia y rendimiento superiores

- ¿Cómo facilita un horno de sinterización por prensado en caliente al vacío una unión de alta calidad? Lograr un recubrimiento metalúrgico superior

- ¿Cuáles son las principales ventajas de utilizar un horno de sinterización por prensado en caliente al vacío? Maximizar la densidad en cerámicas B4C-CeB6

- ¿Cuáles son las ventajas de un horno de prensado en caliente al vacío? Logra cerámicas NTC de alta densidad con estabilidad superior.

- ¿Cuáles son las ventajas de utilizar un horno de sinterización por prensado en caliente al vacío? Densidad Superior para Fe3Al Nanocristalino