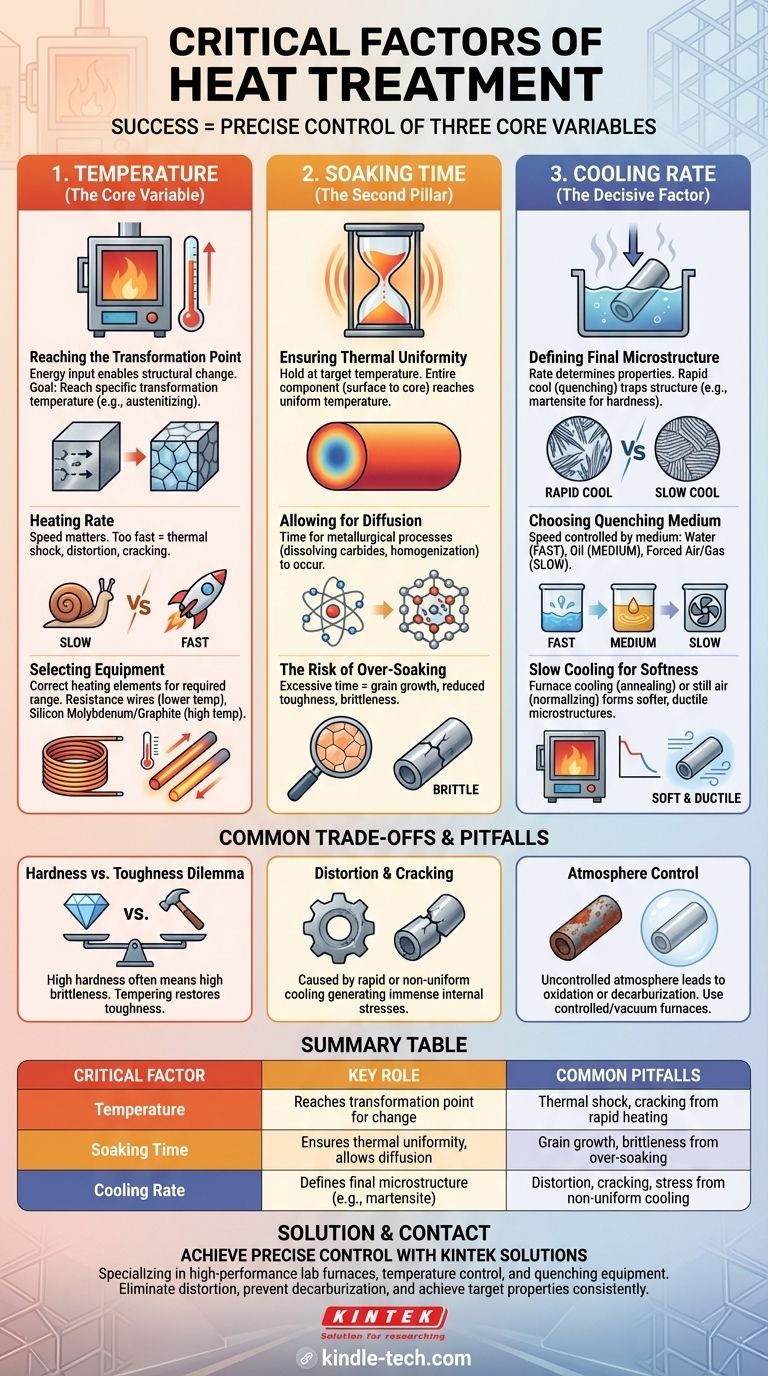

En el tratamiento térmico, el éxito es una función del control preciso sobre tres variables fundamentales. Los factores más críticos son la temperatura de calentamiento alcanzada, el tiempo de mantenimiento a esa temperatura y la posterior velocidad de enfriamiento. Estos tres elementos no son independientes; trabajan conjuntamente para transformar fundamentalmente la microestructura interna de un material, lo que a su vez dicta sus propiedades mecánicas finales como la dureza, la resistencia y la ductilidad.

El tratamiento térmico no consiste simplemente en calentar un material; es un proceso metalúrgico controlado. La interacción precisa entre la temperatura, el tiempo y la velocidad de enfriamiento es lo que le permite diseñar las propiedades finales de un material para satisfacer demandas de rendimiento específicas.

La Variable Central: Temperatura

La temperatura a la que se calienta un material es el punto de partida y quizás el factor más fundamental. Es la entrada de energía que permite el cambio estructural.

Alcanzar el Punto de Transformación

Para la mayoría de los aceros y muchas aleaciones, el objetivo del calentamiento es alcanzar una "temperatura de transformación" específica (como la temperatura de austenización). En este punto, la estructura cristalina del material cambia a un estado receptivo a la modificación durante el enfriamiento.

El Papel de la Velocidad de Calentamiento

La rapidez con la que se alcanza esta temperatura también es importante. Calentar un componente demasiado rápido puede inducir choque térmico y tensiones internas, lo que provoca distorsión o incluso grietas, especialmente en geometrías complejas o secciones grandes.

Selección del Equipo Correcto

Alcanzar y mantener una temperatura objetivo estable requiere el equipo de horno adecuado. Los elementos calefactores dentro del horno deben elegirse en función del rango de temperatura requerido. Por ejemplo, los cables de resistencia comunes son adecuados para temperaturas más bajas, mientras que las barras de silicio molibdeno o los elementos de grafito son necesarios para procesos de temperatura muy alta.

El Segundo Pilar: Tiempo de Mantenimiento (Soaking Time)

Una vez que el material alcanza la temperatura objetivo, debe mantenerse allí durante un período específico. Este período se conoce como tiempo de mantenimiento.

Asegurar la Uniformidad Térmica

El primer objetivo del mantenimiento es asegurar que todo el componente, desde su superficie hasta su núcleo, alcance una temperatura uniforme. Las secciones más gruesas requieren naturalmente tiempos de mantenimiento más largos que las más delgadas.

Permitir la Difusión

Los metales no son estáticos, especialmente a altas temperaturas. El mantenimiento proporciona el tiempo necesario para que ocurran procesos metalúrgicos como la disolución de carburos y la homogeneización de los elementos de aleación a través de la difusión. Esto asegura que el material esté en un estado químico y estructural uniforme antes del enfriamiento.

El Riesgo de un Mantenimiento Excesivo

Aunque es necesario, un tiempo de mantenimiento excesivo puede ser perjudicial. Puede provocar un crecimiento de grano no deseado dentro de la microestructura del material, lo que puede reducir la tenacidad y hacer que el material se vuelva quebradizo.

El Factor Decisivo: Velocidad de Enfriamiento

La velocidad a la que se enfría el material desde la temperatura de mantenimiento es a menudo el factor más decisivo para determinar sus propiedades finales.

Definición de la Microestructura Final

Para endurecer los aceros, se utiliza un enfriamiento rápido (conocido como temple o quenching) para "atrapar" la estructura cristalina de alta temperatura, forzándola a transformarse en una microestructura muy dura y resistente, pero frágil, llamada martensita.

Elección del Medio de Temple

La velocidad del temple se controla mediante el medio utilizado. El agua proporciona un temple muy rápido, el aceite es más lento y menos severo, y el aire forzado o el gas inerte son aún más lentos. El medio correcto depende de la "templabilidad" del material: su capacidad para formar martensita.

Enfriamiento Lento para Suavidad

Por el contrario, el enfriamiento lento, como dejar que la pieza se enfríe en el horno (recocido) o en aire quieto (normalizado), permite que la estructura cristalina se transforme en microestructuras más suaves y dúctiles como la ferrita y la perlita.

Comprensión de las Compensaciones y Trampas

Controlar estos factores es un acto de equilibrio, y malinterpretar su interacción puede provocar fallos en las piezas.

El Dilema Dureza vs. Tenacidad

La compensación más común en el tratamiento térmico es entre dureza y tenacidad. Un temple muy rápido puede producir una dureza extrema, pero a menudo conlleva el costo de fragilidad y un mayor riesgo de agrietamiento. Posteriormente, a menudo se requiere un revenido para restaurar algo de tenacidad.

El Peligro de la Distorsión y el Agrietamiento

El enfriamiento rápido o no uniforme es la principal causa de que las piezas se deformen, distorsionen o agrieten. Esto se debe a las inmensas tensiones internas generadas a medida que diferentes secciones de la pieza se enfrían y transforman a diferentes velocidades.

La Importancia del Control de la Atmósfera

La atmósfera dentro del horno es un factor silencioso pero crítico. Una atmósfera no controlada puede provocar oxidación (formación de cascarilla) o la pérdida de carbono de la superficie (descarburación), lo que puede arruinar un componente. Se utilizan atmósferas controladas u hornos de vacío para prevenir estas reacciones.

Aplicación de Estos Factores a Su Objetivo

La combinación ideal de temperatura, tiempo y enfriamiento depende totalmente del resultado deseado.

- Si su enfoque principal es la dureza máxima (p. ej., para herramientas de corte): Necesitará alcanzar la temperatura de austenización correcta seguida de un temple lo suficientemente rápido como para formar una estructura completamente martensítica.

- Si su enfoque principal es mejorar la maquinabilidad (p. ej., recocido): La clave es calentar a la temperatura correcta y luego asegurar una velocidad de enfriamiento muy lenta y controlada para producir la microestructura más blanda posible.

- Si su enfoque principal es aliviar la tensión interna (p. ej., por soldadura o mecanizado): El objetivo es un mantenimiento a menor temperatura seguido de un enfriamiento lento, donde la velocidad de enfriamiento se gestiona para evitar reintroducir nuevas tensiones.

Dominar estos factores fundamentales transforma el tratamiento térmico de un simple proceso de calentamiento en una herramienta de ingeniería precisa.

Tabla Resumen:

| Factor Crítico | Función Clave | Trampas Comunes |

|---|---|---|

| Temperatura | Alcanza el punto de transformación para el cambio microestructural | Choque térmico, agrietamiento por calentamiento rápido |

| Tiempo de Mantenimiento | Asegura la uniformidad térmica y permite la difusión | Crecimiento de grano y fragilidad por mantenimiento excesivo |

| Velocidad de Enfriamiento | Define la microestructura final (p. ej., martensita para dureza) | Distorsión, agrietamiento y tensión por enfriamiento no uniforme |

Logre un control preciso sobre sus procesos de tratamiento térmico con las soluciones expertas de KINTEK.

Ya sea que esté desarrollando herramientas de corte que requieran la máxima dureza o recociendo piezas para mejorar la maquinabilidad, la interacción precisa de temperatura, tiempo y enfriamiento es fundamental. KINTEK se especializa en hornos de laboratorio de alto rendimiento, sistemas de control de temperatura y equipos de temple diseñados para ofrecer la estabilidad y uniformidad que sus procesos demandan.

Proporcionamos el equipo confiable y el soporte técnico para ayudarle a:

- Eliminar la distorsión y el agrietamiento mediante calentamiento uniforme y enfriamiento controlado.

- Prevenir la descarburación y la formación de cascarilla utilizando opciones avanzadas de control de atmósfera.

- Lograr consistentemente sus propiedades de material objetivo, lote tras lote.

¿Listo para transformar su tratamiento térmico de un proceso simple a una herramienta de ingeniería precisa? Contacte a nuestros expertos hoy mismo para discutir su aplicación específica y descubrir la solución KINTEK adecuada para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

La gente también pregunta

- ¿Cuáles son las ventajas del endurecimiento al vacío? Logre una precisión y limpieza superiores para componentes críticos

- ¿Para qué se utilizan los hornos de vacío? Desbloquee la máxima pureza y rendimiento de los materiales

- ¿Por qué se utiliza el vacío para el tratamiento térmico? Logre componentes metálicos impecables y de alto rendimiento

- ¿Cómo funciona el tratamiento térmico al vacío? Logre propiedades de material superiores en un entorno prístino

- ¿Qué son las partes de un horno de vacío? Una guía de los sistemas centrales para el tratamiento térmico de precisión