En última instancia, el tratamiento térmico es un proceso de transformación controlada. Las propiedades finales de un componente metálico están determinadas por cuatro factores críticos: la temperatura a la que se calienta, la cantidad de tiempo que se mantiene a esa temperatura, la velocidad a la que se enfría y la atmósfera que lo rodea durante el proceso. Estas variables no son independientes; su interacción está dictada por la composición del material y el tamaño físico de la pieza.

El tratamiento térmico no se trata de seguir una receta estática; es la manipulación deliberada de la estructura cristalina interna de un metal. Dominar la relación entre tiempo, temperatura y enfriamiento es la clave para desbloquear una característica de rendimiento específica y deseada, desde la dureza extrema hasta una alta ductilidad.

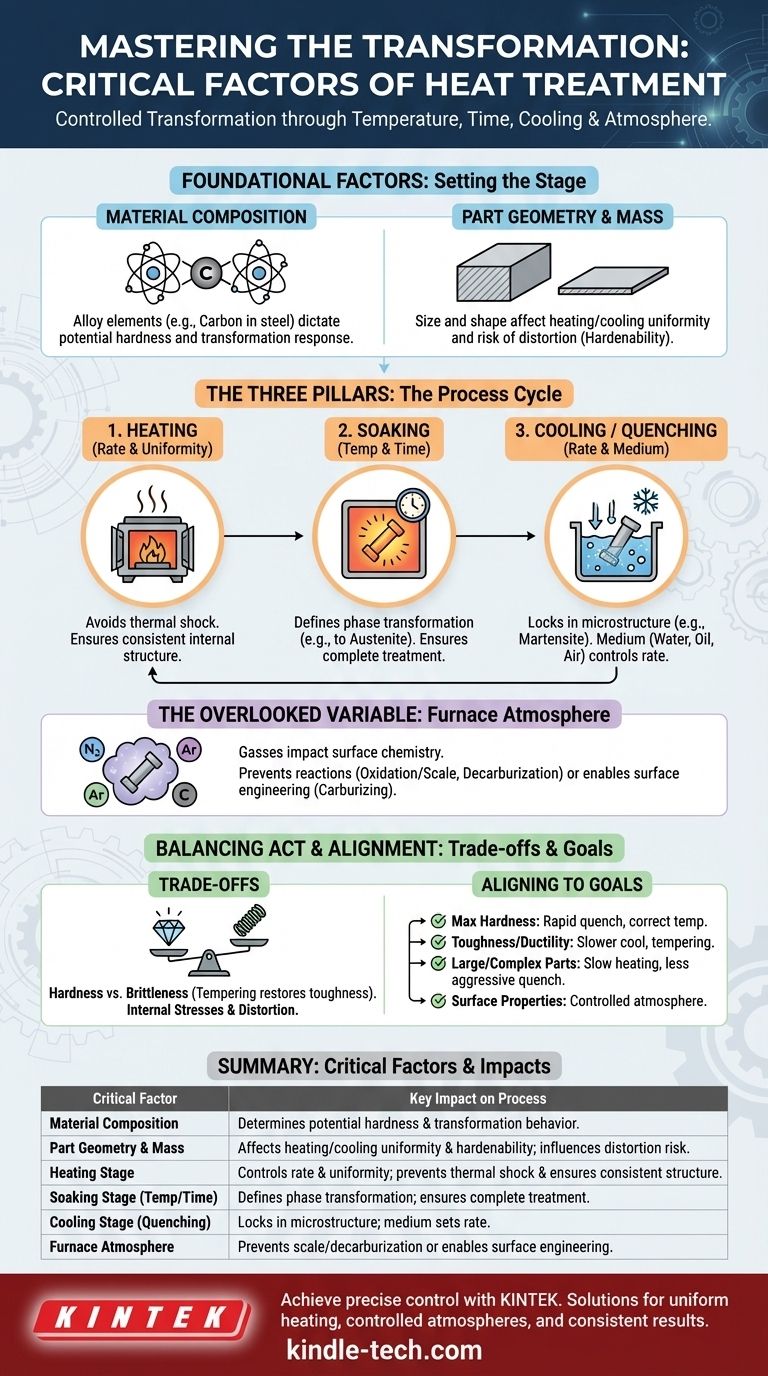

Factores Fundamentales: Material y Geometría

Incluso antes de que comience el proceso, dos factores preparan el escenario para el resultado. Definen el potencial del material y sus limitaciones físicas.

Composición del Material

La aleación específica que se está tratando es el factor más fundamental. Los diferentes elementos dentro del metal dictan cómo responde al calor.

Por ejemplo, el contenido de carbono en el acero es el principal impulsor de su dureza potencial. Otros elementos de aleación como el cromo, el molibdeno y el níquel cambian el momento y las temperaturas de las transformaciones, influyendo en propiedades como la resistencia a la corrosión, la resistencia a altas temperaturas y la tenacidad.

Geometría y Masa de la Pieza

El tamaño y la forma del componente tienen un profundo impacto en el proceso. Una pieza gruesa y masiva se calienta y se enfría mucho más lentamente que una delgada.

Esta variación significa que una sección gruesa puede no enfriarse lo suficientemente rápido como para lograr la misma dureza que una sección delgada, un concepto conocido como templabilidad. Las geometrías complejas también pueden crear tensiones internas durante el enfriamiento rápido, lo que provoca distorsión o incluso agrietamiento.

Los Tres Pilares del Ciclo de Tratamiento Térmico

Cada proceso de tratamiento térmico consta de tres etapas distintas. El control sobre cada etapa es esencial para un resultado predecible.

La Etapa de Calentamiento: Velocidad y Uniformidad

La velocidad a la que se lleva una pieza a la temperatura es el primer punto de control. Calentar demasiado rápido puede causar choque térmico, especialmente en materiales complejos o frágiles, lo que provoca grietas.

El objetivo es lograr una temperatura uniforme en toda la sección transversal de la pieza. El calentamiento desigual conduce a una estructura interna inconsistente y, por lo tanto, a propiedades finales inconsistentes.

La Etapa de Mantenimiento (Soaking): Temperatura y Tiempo

Una vez alcanzada la temperatura objetivo, la pieza se "mantiene" (soaking) durante una duración específica. Esta es posiblemente la etapa más crítica.

La temperatura de mantenimiento determina qué transformación de fase ocurre. En el acero, esto significa calentar a una temperatura lo suficientemente alta como para transformar la microestructura en austenita.

El tiempo de mantenimiento asegura que esta transformación se complete en todo el volumen de la pieza. Un tiempo insuficiente, especialmente en secciones gruesas, resultará en un núcleo blando y un componente tratado de forma incompleta.

La Etapa de Enfriamiento (Temple): Velocidad y Medio

La velocidad de enfriamiento dicta la microestructura final y, por lo tanto, las propiedades finales del material. Aquí es donde se fija la transformación lograda durante el mantenimiento.

Un enfriamiento muy rápido, o temple, atrapa el carbono en el acero para formar una estructura dura y frágil llamada martensita. Un enfriamiento más lento permite la formación de estructuras más blandas y dúctiles como la perlita o la bainita.

La velocidad de enfriamiento se controla mediante el medio de temple. El agua proporciona un temple muy rápido, el aceite es menos severo y el aire forzado o el aire quieto es el más lento.

La Variable Ignorada: Atmósfera del Horno

Los gases que rodean la pieza durante el calentamiento tienen un efecto químico significativo en su superficie.

Prevención de Reacciones Superficiales

En una atmósfera de aire normal, el oxígeno reaccionará con la superficie metálica caliente, causando oxidación (cascarilla). El carbono en la superficie también puede quemarse, un efecto muy indeseable conocido como decarburización, que deja la superficie blanda.

Para evitar esto, los procesos a menudo se realizan al vacío o en una atmósfera inerte controlada (como nitrógeno o argón).

Atmósferas Activas para Ingeniería de Superficies

Por el contrario, algunos procesos utilizan deliberadamente una atmósfera activa para cambiar la química superficial. En la cementación (carburizing), se utiliza una atmósfera rica en carbono para difundir carbono adicional en la superficie de una pieza de acero con bajo contenido de carbono, lo que permite endurecerla.

Comprender las Compensaciones (Trade-offs)

Elegir los parámetros de tratamiento térmico es siempre un ejercicio de equilibrio de propiedades en competencia.

Dureza vs. Fragilidad

La principal compensación en el endurecimiento del acero es entre dureza y fragilidad. Un acero martensítico completamente templado es extremadamente duro pero demasiado frágil para la mayoría de las aplicaciones. Por eso, casi siempre se realiza un tratamiento térmico secundario, el revenido (tempering), para restaurar algo de ductilidad y tenacidad a costa de algo de dureza.

Tensiones Internas y Distorsión

El enfriamiento rápido o no uniforme crea inmensas tensiones internas dentro de una pieza. Estas tensiones pueden aliviarse haciendo que la pieza se curve o se distorsione. En casos graves, la tensión puede exceder la resistencia del material, provocando agrietamiento por temple.

Endurecimiento Total vs. Endurecimiento Superficial

Es difícil lograr una dureza total en toda la sección transversal de un componente muy grueso porque el núcleo no puede enfriarse lo suficientemente rápido. Esta es una limitación de la templabilidad del material. Para tales casos, se utiliza el endurecimiento superficial (case-hardening) (como la cementación) para crear una superficie dura y resistente al desgaste mientras se deja un núcleo más blando y tenaz.

Alineación del Proceso con los Objetivos de Rendimiento

Los parámetros correctos se determinan enteramente por el resultado deseado. Utilice estos principios para guiar sus decisiones.

- Si su enfoque principal es la dureza máxima: Priorice alcanzar la temperatura de austenización correcta y emplee un medio de temple rápido apropiado para la aleación.

- Si su enfoque principal es la tenacidad y la ductilidad: Utilice velocidades de enfriamiento más lentas o siga su temple con un ciclo de revenido cuidadosamente controlado.

- Si está trabajando con piezas grandes o complejas: Enfatice el calentamiento lento y uniforme y considere un temple menos agresivo (por ejemplo, aceite en lugar de agua) para minimizar la distorsión y el riesgo de agrietamiento.

- Si las propiedades superficiales son críticas: Debe controlar la atmósfera del horno para prevenir la decarburización o utilizarla activamente para un proceso de endurecimiento superficial.

Al comprender estos factores no como variables independientes sino como un sistema interconectado, usted obtiene un control preciso sobre el rendimiento final de su material.

Tabla Resumen:

| Factor Crítico | Impacto Clave en el Proceso |

|---|---|

| Composición del Material | Determina la dureza potencial y el comportamiento de la transformación (p. ej., contenido de carbono en el acero). |

| Geometría y Masa de la Pieza | Afecta la uniformidad del calentamiento/enfriamiento y la templabilidad; influye en el riesgo de distorsión. |

| Etapa de Calentamiento | Controla la velocidad y uniformidad; previene el choque térmico y asegura una estructura consistente. |

| Etapa de Mantenimiento (Temp/Tiempo) | Define la transformación de fase (p. ej., austenita en acero); asegura un tratamiento completo. |

| Etapa de Enfriamiento (Temple) | Fija la microestructura (p. ej., martensita para dureza); el medio (agua, aceite, aire) establece la velocidad. |

| Atmósfera del Horno | Previene la cascarilla/decarburización o permite la ingeniería de superficies (p. ej., cementación). |

Logre un control preciso sobre sus resultados de tratamiento térmico con KINTEK. Ya sea que necesite la máxima dureza, tenacidad superior o distorsión minimizada para piezas complejas, nuestros equipos de laboratorio y consumibles están diseñados para brindar confiabilidad y repetibilidad. Nos especializamos en satisfacer las necesidades de laboratorio con soluciones que aseguran un calentamiento uniforme, atmósferas controladas y resultados consistentes. ¿Listo para optimizar su proceso? Contacte a nuestros expertos hoy para discutir sus requisitos específicos y descubrir cómo KINTEK puede mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Cómo aborda un horno de recocido con control multietapa los problemas estructurales en el acero EK-181? Optimizar el crecimiento del grano

- ¿Por qué se debe utilizar un horno de secado al vacío para tratar moldes de grafito? Garantizar el sinterizado de prensado en caliente sin defectos

- ¿Cuál es la función de un horno de vacío? Lograr un procesamiento térmico de alta pureza y libre de contaminación

- ¿Cuál es el proceso de un horno de banda de malla? Logre un tratamiento térmico consistente y de gran volumen

- ¿Qué metales NO se pueden soldar fuerte (brazing)? Comprensión de los desafíos de los puntos de fusión bajos y los óxidos reactivos

- ¿Qué papel juega un horno industrial de tratamiento termoquímico con ánodo de calentamiento resistivo en la boruración?

- ¿Se adhiere la soldadura fuerte al hierro fundido? Una solución de unión de bajo calor para reparaciones sin grietas

- ¿Qué tareas de proceso primarias realiza un horno de alta temperatura al tratar materiales de gel híbrido?