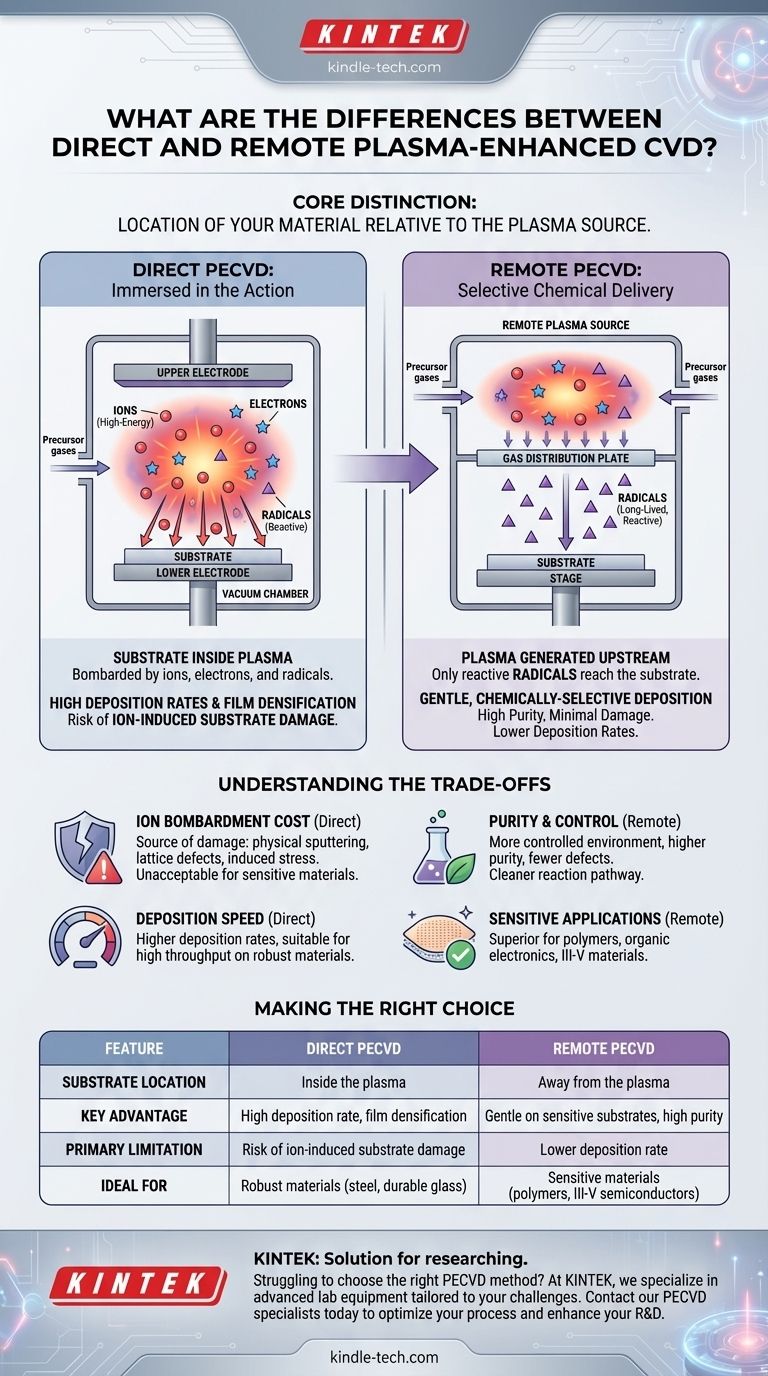

En esencia, la diferencia entre la deposición química de vapor asistida por plasma (PECVD) directa y remota es la ubicación de su material con respecto a la fuente de plasma. En la PECVD directa, el sustrato se coloca directamente dentro del plasma, exponiéndolo a un entorno de alta energía. En la PECVD remota, el plasma se genera por separado y solo las especies químicas reactivas deseadas se transportan al sustrato, protegiéndolo de iones dañinos.

La decisión entre PECVD directa y remota es una compensación fundamental entre la intensidad del proceso y la integridad del material. La PECVD directa ofrece mayor energía y tasas de deposición a costa de un posible daño al sustrato, mientras que la PECVD remota prioriza una deposición suave y químicamente selectiva para aplicaciones sensibles.

El papel del plasma en el CVD

Antes de comparar los dos métodos, es fundamental comprender por qué se utiliza el plasma en absoluto.

¿Por qué utilizar plasma?

La deposición química de vapor (CVD) tradicional se basa en altas temperaturas (a menudo >600 °C) para proporcionar la energía necesaria para descomponer los gases precursores y depositar una película. La PECVD genera un gas ionizado y altamente energético, el plasma, mediante campos electromagnéticos.

Este plasma proporciona una vía de energía alternativa para las reacciones químicas. Al activar los gases precursores en el plasma, todo el proceso puede funcionar a temperaturas significativamente más bajas (a menudo <300 °C), lo que permite la deposición en materiales que no pueden soportar altas temperaturas, como polímeros o obleas de semiconductores preprocesadas.

Los componentes de un plasma

Un plasma no es una sustancia uniforme. Es una sopa compleja que contiene electrones de alta energía, iones positivos y moléculas químicamente reactivas pero eléctricamente neutras llamadas radicales. Comprender las funciones de estos componentes es clave para diferenciar la PECVD directa y remota.

Directa frente a remota: una historia de dos geometrías

La disposición física del reactor cambia fundamentalmente qué componentes del plasma interactúan con su sustrato.

PECVD directa: inmerso en la acción

En un sistema PECVD directo, el sustrato se coloca en uno de los electrodos utilizados para generar el plasma. Está completamente inmerso en el brillo del plasma.

Esto significa que el sustrato es bombardeado por todo: radicales reactivos, electrones e iones de alta energía. El bombardeo iónico puede ser tanto una característica como un inconveniente, ya que transfiere una energía cinética significativa a la superficie de la película en crecimiento.

PECVD remota: entrega química selectiva

En un sistema PECVD remoto, el plasma se genera intencionadamente "aguas arriba" o en una cámara separada, lejos del sustrato.

Los iones y electrones de corta duración y alta energía se recombinan y neutralizan antes de que puedan viajar a la cámara de deposición. Solo los radicales más estables y de larga duración son transportados por el flujo de gas a la superficie del sustrato, donde reaccionan para formar la película. Esto desacopla efectivamente la generación de plasma de la deposición de la película.

Comprender las compensaciones: daño frente a tasa de deposición

Su elección de método tiene consecuencias directas en la calidad final de su película, la supervivencia de su sustrato y la eficiencia de su proceso.

El alto costo del bombardeo iónico

Aunque la energía del bombardeo iónico en la PECVD directa a veces puede ser útil para crear películas densas, también es una fuente principal de daño. Esto puede manifestarse como pulverización física del sustrato, creación de defectos en la red cristalina e inducción de tensión en la película final.

Para materiales electrónicos sensibles como los semiconductores III-V o la electrónica orgánica flexible, este daño a menudo es inaceptable. La PECVD remota elimina casi por completo este riesgo al mantener los iones energéticos alejados de la superficie.

La búsqueda de la pureza y el control

El entorno de alta energía de la PECVD directa puede romper las moléculas precursoras en muchos fragmentos diferentes. Esto puede provocar la incorporación no deseada de impurezas (como hidrógeno o carbono) en la película, alterando sus propiedades eléctricas u ópticas.

Dado que la PECVD remota permite un entorno químico más controlado en el sustrato, generalmente produce películas con mayor pureza y menos defectos. Proporciona una vía de reacción química "más limpia".

Cuando la velocidad de deposición es la prioridad

El flujo constante de energía del bombardeo iónico en la PECVD directa a menudo da como resultado tasas de deposición más altas en comparación con la PECVD remota. Para aplicaciones industriales donde el rendimiento es una métrica clave y el sustrato es robusto (por ejemplo, recubrimiento de acero o vidrio duradero), la PECVD directa suele ser la opción más económica.

Tomar la decisión correcta para su aplicación

Seleccionar el método correcto requiere que priorice su resultado más crítico.

- Si su enfoque principal es depositar sobre sustratos sensibles (polímeros, electrónica orgánica, materiales III-V): La PECVD remota es la opción superior para prevenir daños irreversibles inducidos por iones.

- Si su enfoque principal es lograr la tasa de deposición más alta posible en un material robusto: La PECVD directa es generalmente más rápida y eficiente, siempre que las propiedades resultantes de la película satisfagan sus necesidades.

- Si su enfoque principal es minimizar los defectos de la película y maximizar la pureza química: La PECVD remota ofrece un control inigualable al separar la violenta generación de plasma del delicado crecimiento de la película.

- Si está depositando un recubrimiento duro y duradero y necesita densificación de la película: El bombardeo iónico en la PECVD directa puede ser una ventaja, ayudando a compactar la película en crecimiento.

En última instancia, su elección depende de una comprensión clara de las limitaciones de su sustrato y de los requisitos de calidad de su película.

Tabla de resumen:

| Característica | PECVD directa | PECVD remota |

|---|---|---|

| Ubicación del sustrato | Dentro del plasma | Lejos del plasma |

| Ventaja clave | Alta tasa de deposición, densificación de la película | Suave con sustratos sensibles, alta pureza |

| Limitación principal | Riesgo de daño al sustrato inducido por iones | Tasa de deposición más baja |

| Ideal para | Materiales robustos (p. ej., acero, vidrio duradero) | Materiales sensibles (p. ej., polímeros, semiconductores III-V) |

¿Tiene dificultades para elegir el método PECVD adecuado para sus materiales específicos y requisitos de calidad de película?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles adaptados a los desafíos únicos de su laboratorio. Ya sea que trabaje con polímeros delicados que requieren el toque suave de la PECVD remota o necesite el alto rendimiento de la PECVD directa para aplicaciones industriales, nuestros expertos pueden ayudarle a seleccionar la solución perfecta para optimizar su proceso de deposición, proteger sus sustratos y lograr una calidad de película superior.

Póngase en contacto con nuestros especialistas en PECVD hoy mismo para analizar su proyecto y descubrir cómo KINTEK puede mejorar su investigación y desarrollo.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas