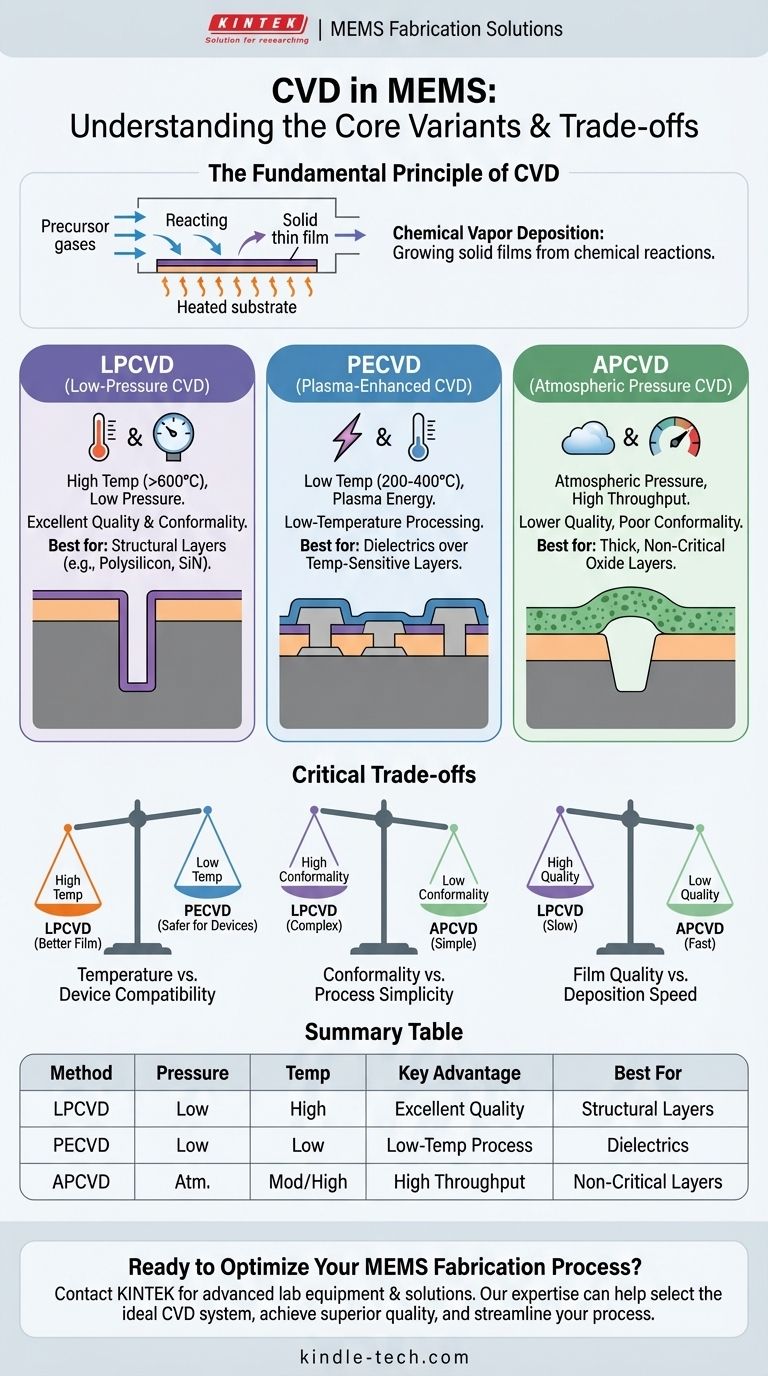

En la fabricación de MEMS, la Deposición Química de Vapor (CVD) no es un único proceso, sino una familia de técnicas, cada una distinguida por su presión de operación y fuente de energía. Los tipos más comunes son la CVD a Baja Presión (LPCVD), la CVD Asistida por Plasma (PECVD) y la CVD a Presión Atmosférica (APCVD). Cada método se elige en función de los requisitos específicos de calidad de la película, temperatura de deposición y la complejidad de la estructura del dispositivo.

La idea crucial es que la elección entre los diferentes métodos de CVD es una compensación fundamental de ingeniería. Se está equilibrando principalmente la temperatura de deposición con la calidad de la película y la capacidad de recubrir uniformemente formas complejas, una propiedad conocida como conformidad.

El Principio Fundamental de la CVD

¿Qué es la Deposición Química de Vapor?

La Deposición Química de Vapor es un proceso donde se cultiva una película delgada sólida sobre un sustrato mediante una reacción química. Se introducen gases precursores volátiles en una cámara de reacción donde se descomponen o reaccionan en la superficie del sustrato calentado.

Esta reacción química distingue a la CVD de la Deposición Física de Vapor (PVD), que es un proceso puramente físico como la evaporación o la pulverización catódica. En la CVD, el material depositado es el producto de una transformación química controlada.

¿Por qué es Crítica la CVD para MEMS?

La CVD es indispensable en MEMS para construir las estructuras microscópicas que definen el dispositivo. Se utiliza para depositar una amplia gama de materiales que sirven como capas estructurales (como el polisilicio), dieléctricos aislantes (como el nitruro de silicio y el dióxido de silicio) y capas de pasivación protectoras.

La capacidad de controlar las propiedades del material y la microestructura —ya sea amorfa, policristalina o monocristalina— convierte a la CVD en una herramienta excepcionalmente versátil para la fabricación de dispositivos.

Las Variantes Fundamentales de CVD en la Fabricación de MEMS

LPCVD: El Estándar de Alta Calidad

La Deposición Química de Vapor a Baja Presión (LPCVD) opera a presiones muy bajas y típicamente a altas temperaturas (a menudo >600°C). La baja presión reduce las reacciones no deseadas en fase gaseosa y aumenta el camino libre medio de las moléculas de gas.

Esto da como resultado películas con excelente pureza, uniformidad y conformidad sobresaliente. La conformidad es la capacidad de recubrir uniformemente superficies escalonadas o irregulares, lo cual es crítico para estructuras MEMS 3D complejas. LPCVD es el método preferido para depositar películas de alta calidad de polisilicio y nitruro de silicio.

PECVD: El Caballo de Batalla a Baja Temperatura

La Deposición Química de Vapor Asistida por Plasma (PECVD) utiliza un plasma rico en energía para disociar los gases precursores. Este plasma proporciona la energía para la reacción química, en lugar de depender únicamente de altas temperaturas.

La ventaja clave de PECVD es su temperatura de deposición significativamente más baja (típicamente 200-400°C). Esto la hace ideal para depositar películas más tarde en el proceso de fabricación, después de que se hayan creado componentes sensibles a la temperatura como la metalización de aluminio.

APCVD: La Opción de Alto Rendimiento

La Deposición Química de Vapor a Presión Atmosférica (APCVD) es la variante más simple, operando a presión atmosférica normal. Su falta de un sistema de vacío permite un alto rendimiento y menores costos de equipo.

Sin embargo, la alta presión conduce a más reacciones en fase gaseosa, lo que resulta en una menor calidad de película y una conformidad deficiente. Su uso en MEMS modernos a menudo se limita a la deposición de capas dieléctricas gruesas y no críticas, como el dióxido de silicio, donde la velocidad es más importante que la precisión.

Comprendiendo las Compensaciones Críticas

Temperatura vs. Compatibilidad del Dispositivo

La compensación más significativa es la temperatura del proceso. Las altas temperaturas de LPCVD producen películas superiores, pero pueden dañar o alterar capas previamente fabricadas en una oblea.

Si está depositando una capa de pasivación final sobre un dispositivo MEMS completamente formado con contactos metálicos, el calor alto de LPCVD lo destruiría. En este escenario, la baja temperatura de PECVD es la única opción viable.

Conformidad vs. Simplicidad del Proceso

La conformidad es una medida de cuán bien una película cubre la topografía de un sustrato. Para dispositivos MEMS con trincheras profundas o partes móviles complejas, una alta conformidad no es negociable.

LPCVD sobresale aquí, proporcionando un recubrimiento casi perfecto sobre cualquier superficie. En contraste, APCVD y, en menor medida, PECVD, producen una deposición de "línea de visión" que resulta en una mala cobertura en trincheras y esquinas.

Calidad de Película vs. Velocidad de Deposición

Las películas LPCVD son densas, puras y tienen una baja tensión residual, lo que las hace ideales para componentes estructurales. Sin embargo, el proceso es relativamente lento.

APCVD es muy rápido pero produce películas porosas y de menor densidad. PECVD se sitúa en el medio, ofreciendo una calidad razonable a temperaturas más bajas, pero el hidrógeno incorporado y otros subproductos pueden afectar las propiedades de la película.

Tomando la Decisión Correcta para su Aplicación

El mejor método de CVD depende completamente de los requisitos específicos de su paso de fabricación y dispositivo.

- Si su enfoque principal es crear capas estructurales uniformes y de alta pureza: Utilice LPCVD por su calidad de película superior y excelente conformidad, especialmente para polisilicio y nitruro de silicio.

- Si su enfoque principal es depositar una película dieléctrica o de pasivación sobre un sustrato sensible a la temperatura: Utilice PECVD para evitar dañar componentes metálicos subyacentes o previamente fabricados.

- Si su enfoque principal es la deposición rápida y de bajo costo de una capa de óxido gruesa y no crítica: Considere APCVD por su alto rendimiento, aceptando la compensación de menor calidad y mala conformidad.

Al comprender estas compensaciones fundamentales, puede seleccionar estratégicamente el proceso de CVD que garantice el rendimiento y la fiabilidad de su dispositivo MEMS.

Tabla Resumen:

| Método CVD | Presión de Operación | Temperatura Típica | Ventaja Clave | Ideal Para |

|---|---|---|---|---|

| LPCVD | Baja Presión (< 1 Torr) | Alta (> 600°C) | Excelente calidad de película y conformidad | Capas estructurales de alta pureza (polisilicio, nitruro de silicio) |

| PECVD | Baja Presión | Baja (200-400°C) | Procesamiento a baja temperatura | Dieléctricos sobre sustratos sensibles a la temperatura |

| APCVD | Presión Atmosférica | Moderada a Alta | Alto rendimiento y bajo costo | Capas de óxido gruesas y no críticas |

¿Listo para Optimizar su Proceso de Fabricación de MEMS?

Elegir el método CVD correcto es fundamental para el rendimiento y el rendimiento de su dispositivo. En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles para la investigación y producción de MEMS. Nuestra experiencia puede ayudarle a:

- Seleccionar el sistema CVD ideal para su aplicación específica

- Lograr una calidad de película superior y fiabilidad del dispositivo

- Optimizar su proceso de fabricación para mejores resultados

Permítanos discutir cómo nuestras soluciones pueden mejorar su desarrollo de MEMS. ¡Contacte a nuestros expertos hoy mismo para una consulta personalizada!

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de tubo de vacío de alta presión de laboratorio

La gente también pregunta

- ¿Cuáles son los diferentes tipos de deposición por plasma? Elija entre el pulverizado PVD y el PECVD

- ¿Cuáles son las aplicaciones del recubrimiento DLC? Mejore el desgaste, la fricción y el rendimiento de sus componentes

- ¿Cuál es el beneficio del PECVD? Lograr una deposición de película delgada superior a baja temperatura

- ¿Cómo afecta la presión del aire al proceso PECVD? Equilibrio entre velocidad e integridad estructural

- ¿Cuáles son las desventajas de la deposición química de vapor asistida por plasma? Gestionando las compensaciones del depósito a baja temperatura

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Cuáles son las ventajas de usar un sistema PECVD para películas de DLC? Logre precisión a baja temperatura para sustratos sensibles

- ¿Cuáles son las propiedades del material de recubrimiento DLC? Desbloquee una resistencia superior al desgaste y baja fricción