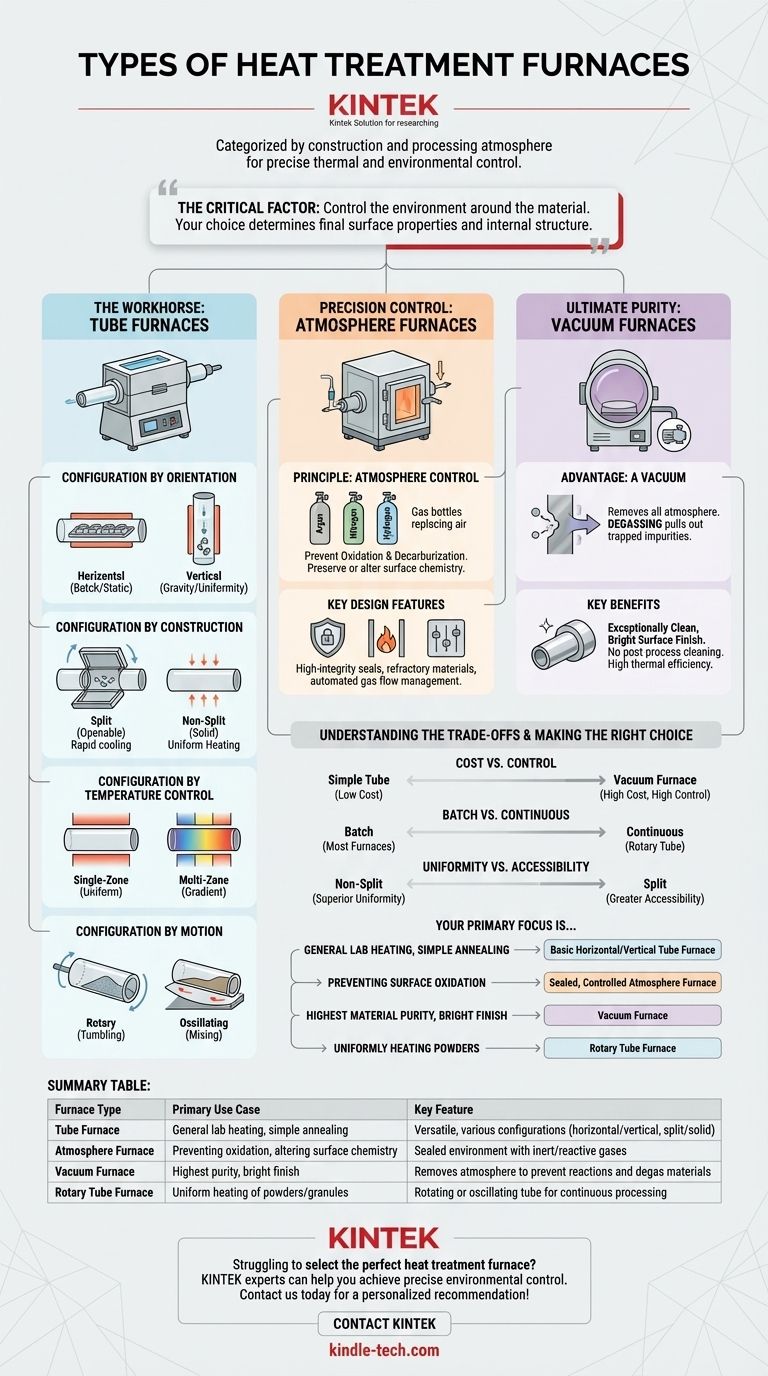

Los hornos de tratamiento térmico se clasifican principalmente según su construcción física y el tipo de atmósfera que utilizan para procesar los materiales. Los tipos principales incluyen los hornos de tubo, muy versátiles, los hornos de atmósfera controlada especializados para prevenir reacciones superficiales y los hornos de vacío de alta pureza. Cada diseño está diseñado para lograr un nivel específico de control térmico y ambiental.

El factor crítico en la selección de un horno no es solo la temperatura que puede alcanzar, sino el grado en que puede controlar el entorno alrededor del material. Su elección, desde un simple horno de tubo hasta un complejo sistema de vacío, determina directamente las propiedades superficiales finales y la estructura interna de su pieza.

El caballo de batalla: Hornos de tubo

Los hornos de tubo son excepcionalmente comunes en entornos de laboratorio y producción a pequeña escala debido a su versatilidad. El material se procesa dentro de un tubo de trabajo contenido, que puede estar hecho de cuarzo, alúmina o aleaciones metálicas según los requisitos de temperatura.

Configuración por orientación: Horizontal vs. Vertical

Los hornos de tubo horizontales son la configuración más común, ideal para procesar muestras estáticas o lotes de componentes dispuestos en una bandeja.

Los hornos de tubo verticales se utilizan cuando la gravedad es beneficiosa, como para el enfriamiento rápido (drop-quenching) de muestras, el crecimiento de cristales o para minimizar los efectos de las corrientes de convección para un calentamiento altamente uniforme.

Configuración por construcción: Dividido vs. No dividido

Los hornos de tubo divididos, a menudo llamados hornos de apertura o tipo almeja, están articulados para abrirse en dos mitades. Este diseño permite una fácil colocación y un rápido enfriamiento del tubo de trabajo y la muestra.

Los hornos de tubo no divididos (sólidos) ofrecen una mejor uniformidad de temperatura a lo largo de la zona de calentamiento, pero requieren que las muestras se carguen y descarguen por los extremos.

Configuración por control de temperatura: Zona única vs. Múltiples zonas

Un horno de zona única tiene un juego de elementos calefactores y un solo controlador, lo que proporciona una zona caliente uniforme en el centro.

Los hornos de múltiples zonas (por ejemplo, de doble zona, de triple zona) tienen múltiples zonas de calentamiento controladas independientemente. Esto permite una excelente uniformidad de temperatura en una longitud mayor o para crear un gradiente de temperatura específico a través de la muestra.

Configuración por movimiento: Giratorio y Oscilante

Los hornos de tubo giratorios están diseñados para procesar polvos, gránulos o piezas pequeñas. El tubo completo gira, volteando el material para asegurar que cada partícula se caliente uniformemente. Se pueden utilizar tanto para procesamiento por lotes como continuo.

Los hornos de tubo oscilantes proporcionan una función de mezcla similar, pero se balancean hacia adelante y hacia atrás en lugar de realizar una rotación completa.

Control de precisión: Hornos de atmósfera

Cuando la superficie de un material debe protegerse del aire durante el calentamiento, se requiere un horno de atmósfera controlada. Estos sistemas están diseñados para operar con gases inertes o reactivos específicos.

El principio del control de atmósfera

El propósito principal es prevenir reacciones químicas no deseadas como la oxidación (herrumbre) o la descarburación (pérdida de carbono del acero). Al reemplazar el aire con un gas como argón, nitrógeno o hidrógeno, la química superficial del material se puede preservar o alterar intencionalmente.

Características clave del diseño

Estos hornos exigen sellos de alta integridad para evitar fugas de gas. A menudo cuentan con materiales refractarios especializados como ladrillos anticaburizantes, cortinas de fuego en las aberturas por seguridad y un alto grado de automatización para gestionar el flujo y la presión del gas.

Pureza definitiva: Hornos de vacío

Para las aplicaciones más sensibles, incluso una atmósfera de gas inerte es insuficiente. Los hornos de vacío eliminan prácticamente toda la atmósfera de la cámara de calentamiento, proporcionando el entorno de procesamiento más puro posible.

La ventaja del vacío

Operar en vacío previene completamente la oxidación y la descarburación. También tiene el beneficio único de extraer los gases atrapados e impurezas del interior del material, un proceso conocido como desgasificación.

Beneficios clave

Esto da como resultado un acabado superficial excepcionalmente limpio y brillante sin necesidad de limpieza posterior al proceso. Los hornos de vacío también ofrecen una alta eficiencia térmica, lo que permite ciclos de calentamiento y enfriamiento muy rápidos y controlados.

Comprender las compensaciones

Elegir el horno correcto implica equilibrar la capacidad con la complejidad y el costo. Ningún diseño es el mejor para cada tarea.

Costo vs. Control

Un horno de tubo simple de zona única representa el menor costo y complejidad. Los hornos de atmósfera controlada añaden un costo significativo por el manejo de gas y el sellado, mientras que los hornos de vacío son los más caros debido a sus bombas de vacío, cámaras robustas y controles complejos.

Procesamiento por lotes vs. Continuo

La mayoría de los hornos de tubo, vacío y atmósfera están diseñados para el procesamiento por lotes, donde se trata una carga a la vez. Los hornos de tubo giratorios son una excepción clave, destacando en el procesamiento continuo de materiales a granel.

Uniformidad de temperatura vs. Accesibilidad

Un horno de tubo no dividido generalmente ofrece una uniformidad de temperatura superior. Sin embargo, un horno de tubo dividido proporciona mucha mayor accesibilidad, lo cual puede ser fundamental para ciertas configuraciones experimentales o cuando se desea un enfriamiento rápido.

Tomar la decisión correcta para su proceso

Su decisión final debe estar impulsada por el resultado requerido para su material.

- Si su enfoque principal es el calentamiento de laboratorio de propósito general o el recocido simple: Un horno de tubo horizontal o vertical básico es una opción versátil y rentable.

- Si su enfoque principal es prevenir la oxidación superficial o alterar la química superficial: Un horno sellado de atmósfera controlada es esencial.

- Si su enfoque principal es lograr la máxima pureza del material y un acabado brillante: Un horno de vacío es la solución definitiva.

- Si su enfoque principal es calentar uniformemente polvos o materiales granulares: Un horno de tubo giratorio es el diseño ideal para el trabajo.

En última instancia, seleccionar el horno correcto se trata de hacer coincidir su nivel de control ambiental con las propiedades específicas que necesita lograr en su material terminado.

Tabla de resumen:

| Tipo de Horno | Caso de Uso Principal | Característica Clave |

|---|---|---|

| Horno de Tubo | Calentamiento general de laboratorio, recocido simple | Versátil, varias configuraciones (horizontal/vertical, dividido/sólido) |

| Horno de Atmósfera | Prevención de la oxidación, alteración de la química superficial | Entorno sellado con gases inertes/reactivos |

| Horno de Vacío | Máxima pureza, acabado brillante | Elimina la atmósfera para prevenir reacciones y desgasificar materiales |

| Horno de Tubo Giratorio | Calentamiento uniforme de polvos/gránulos | Tubo giratorio u oscilante para procesamiento continuo |

¿Tiene dificultades para seleccionar el horno de tratamiento térmico perfecto para los requisitos específicos de su material? KINTEK se especializa en equipos y consumibles de laboratorio, sirviendo a las necesidades de los laboratorios. Nuestros expertos pueden ayudarle a navegar por las compensaciones entre los hornos de tubo, de atmósfera y de vacío para asegurar que logre el control ambiental preciso, las propiedades superficiales y la estructura interna que sus materiales exigen. ¡Contáctenos hoy a través del formulario a continuación para discutir su aplicación y recibir una recomendación personalizada! Contactar con KINTEK

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿Cuál es la importancia de una incubadora con agitación a temperatura constante? Asegura un crecimiento bacteriano y pruebas de membrana precisos

- ¿Qué es la pulverización catódica de CC pulsada? Una solución estable para depositar películas delgadas aislantes

- ¿Cuáles son los usos de un horno de laboratorio en química? Desbloqueo de la síntesis y análisis de materiales a alta temperatura

- ¿Cuánto tiempo tarda en curar la pintura para molduras SEM? Una guía sobre el secado frente a la durabilidad total

- ¿Cuál es el efecto de la presión en el sputtering? Domine la energía de las partículas para una calidad de película superior

- ¿Propósito del secado a temperatura constante para recubrimientos de TiZrN? Garantizar resultados perfectos de carburación láser

- ¿Aumenta la sinterización la porosidad? Cómo controlar la porosidad para obtener materiales más resistentes

- ¿Cuáles son los tipos de sinterización? Una guía sobre los métodos de estado sólido, fase líquida y reactivos