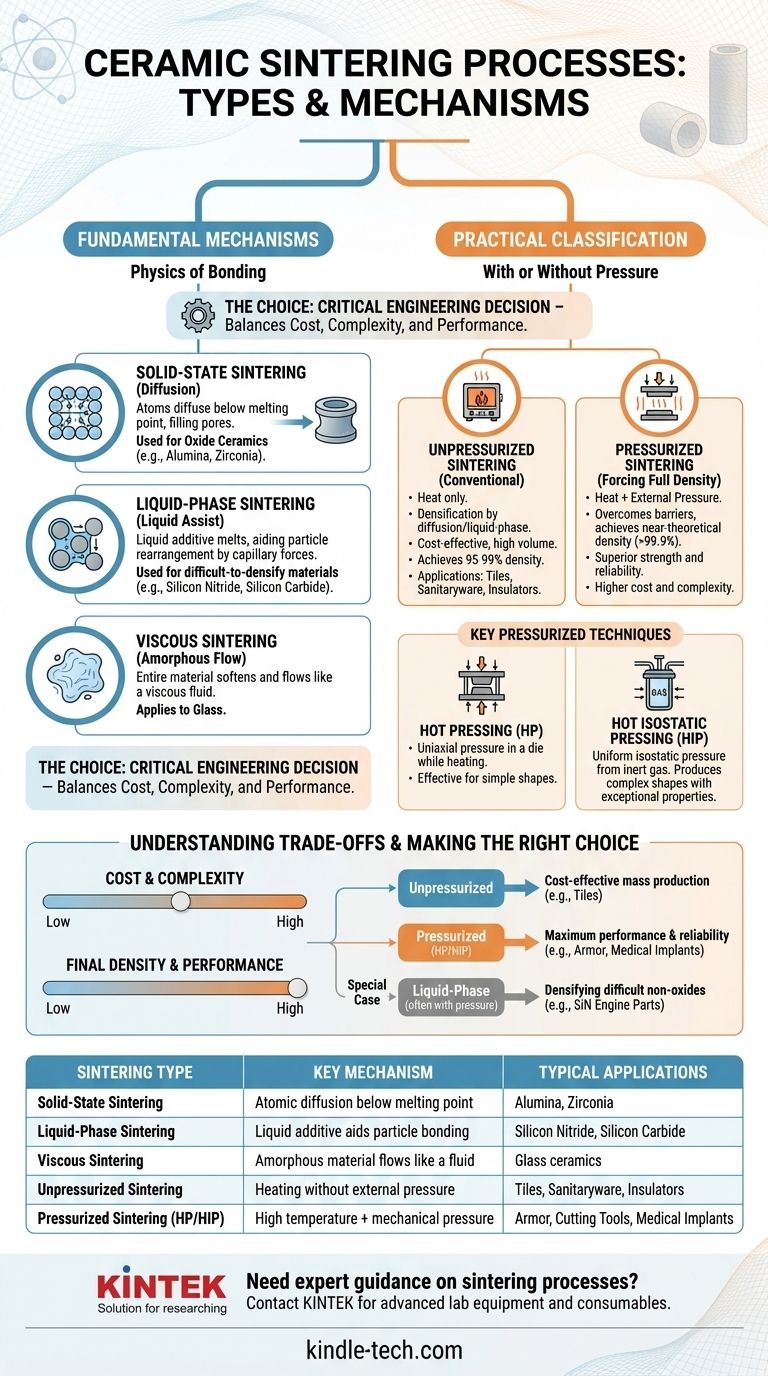

En esencia, los procesos de sinterización de cerámica se categorizan principalmente de dos maneras: por el mecanismo físico que impulsa la densificación y por las condiciones de procesamiento utilizadas. Los mecanismos fundamentales son la sinterización en estado sólido, donde los átomos se difunden a través de un sólido, y la sinterización en fase líquida, donde un aditivo líquido ayuda al reordenamiento de las partículas. Estos se aplican utilizando métodos sin presión (convencionales) o técnicas presurizadas para lograr las propiedades finales deseadas.

La elección de un proceso de sinterización no es arbitraria; es una decisión de ingeniería crítica. Representa un equilibrio entre el costo de fabricación, la complejidad del procesamiento y los requisitos de rendimiento final —como la densidad y la resistencia mecánica— exigidos por la aplicación específica de la cerámica.

Los Mecanismos Fundamentales de la Sinterización

Para comprender los diferentes procesos, primero debe entender la física subyacente de cómo las partículas cerámicas individuales se unen para formar un objeto denso y sólido. Los mecanismos primarios se distinguen por el estado de la materia involucrado durante el calentamiento.

Sinterización en Estado Sólido: Difusión en Acción

La sinterización en estado sólido, también llamada sinterización en fase sólida, es un proceso en el que un compacto de polvo cerámico se calienta a una temperatura alta, típicamente por debajo de su punto de fusión.

A esta temperatura, los átomos ganan suficiente energía para difundirse a través de los límites de las partículas adyacentes. Este movimiento atómico llena gradualmente los poros entre las partículas, lo que hace que el componente se encoja y se densifique. Este es el método principal utilizado para muchas cerámicas de óxido como la alúmina y la zirconia.

Sinterización en Fase Líquida: Una Ayuda Líquida

La sinterización en fase líquida se utiliza para materiales que son muy difíciles de densificar usando solo difusión, como el nitruro de silicio y el carburo de silicio.

En este proceso, pequeñas cantidades de un aditivo se mezclan con el polvo cerámico. A la temperatura de sinterización, este aditivo se funde y forma una fase líquida que moja las partículas cerámicas sólidas. Las fuerzas capilares de este líquido unen las partículas, acelerando drásticamente el reordenamiento y la densificación.

Sinterización Viscosa: El Flujo de Materiales Amorfos

Un tercer mecanismo, menos común, es la sinterización viscosa, que se aplica a materiales amorfos como el vidrio.

En lugar de que partículas distintas se difundan, todo el material se ablanda y se comporta como un fluido altamente viscoso. Bajo la fuerza de la tensión superficial, el material fluye lentamente para minimizar su área superficial, lo que naturalmente elimina los poros y conduce a la densificación.

Clasificación Práctica: Con o Sin Presión

Más allá del mecanismo atómico, la distinción práctica más significativa entre los procesos de sinterización es el uso de presión externa. Esta elección impacta directamente la densidad final, las propiedades mecánicas y el costo de la pieza cerámica.

Sinterización Sin Presión: El Camino Convencional

La sinterización sin presión, a menudo llamada sinterización convencional o sin presión, es el método más común y rentable.

Un cuerpo verde (un compacto de polvo prensado) simplemente se calienta en un horno. La densificación ocurre únicamente a través de los mecanismos de difusión o formación de fase líquida descritos anteriormente. Aunque es efectivo para muchas aplicaciones como azulejos y sanitarios, puede dejar algo de porosidad residual.

Sinterización Presurizada: Forzando la Densidad Completa

La sinterización presurizada combina alta temperatura con la aplicación simultánea de presión mecánica externa. Esta presión fuerza físicamente las partículas a unirse, superando las barreras a la densificación y permitiendo la creación de cerámicas casi sin poros.

Este enfoque es esencial para aplicaciones de alto rendimiento donde la máxima resistencia y fiabilidad no son negociables.

Técnicas Clave de Presurización

Varias técnicas especializadas se engloban bajo el paraguas de la sinterización presurizada:

- Prensado en Caliente (HP): El polvo se coloca en una matriz y se prensa uniaxialmente mientras se calienta. Es altamente efectivo pero generalmente limitado a formas simples.

- Prensado Isostático en Caliente (HIP): Un componente se calienta en un recipiente de alta presión, donde un gas inerte aplica una presión uniforme e isostática (igual desde todas las direcciones). Esto puede producir formas complejas con una densidad excepcionalmente alta y propiedades mecánicas superiores.

Comprendiendo las Ventajas y Desventajas

Elegir un proceso de sinterización requiere una clara comprensión de sus ventajas y limitaciones inherentes. El "mejor" método depende completamente del material y del objetivo.

Costo y Complejidad

La sinterización sin presión es relativamente simple y utiliza equipos de horno estándar, lo que la hace ideal para la producción de alto volumen y bajo costo. Los métodos presurizados como el HIP requieren equipos altamente especializados y costosos, y aumentan significativamente los costos y la complejidad del procesamiento.

Densidad Final y Rendimiento

La sinterización presurizada es inigualable para lograr una densidad casi teórica (>99.9%). Esta ausencia de porosidad conduce a una mejora dramática en las propiedades mecánicas como la resistencia, la dureza y la tenacidad a la fractura. La sinterización convencional a menudo resulta en densidades entre 95-99%, lo cual es suficiente para muchas, pero no todas, las aplicaciones.

Restricciones del Material

Algunas cerámicas de alta covalencia, como el carburo de silicio, resisten la difusión en estado sólido. Para estos materiales, la densificación es casi imposible sin la ayuda de formadores de fase líquida o la fuerza impulsora de la presión externa.

Tomando la Decisión Correcta para Su Aplicación

Su elección del proceso de sinterización debe estar alineada con las propiedades de su material y los requisitos de uso final.

- Si su enfoque principal es la producción en masa rentable (por ejemplo, azulejos cerámicos, aisladores): La sinterización convencional sin presión es el estándar de la industria.

- Si su enfoque principal es el máximo rendimiento y fiabilidad (por ejemplo, blindajes, herramientas de corte, implantes médicos): Se requieren métodos asistidos por presión como el Prensado Isostático en Caliente (HIP) para lograr una densidad casi completa.

- Si su enfoque principal es la densificación de cerámicas no óxidas difíciles (por ejemplo, piezas de motor de nitruro de silicio): La sinterización en fase líquida, a menudo combinada con una técnica presurizada, es el enfoque más efectivo.

Comprender estas distinciones fundamentales le permite seleccionar la ruta de fabricación precisa requerida para lograr el rendimiento objetivo de su material.

Tabla Resumen:

| Tipo de Sinterización | Mecanismo Clave | Aplicaciones Típicas |

|---|---|---|

| Sinterización en Estado Sólido | Difusión atómica por debajo del punto de fusión | Alúmina, Zirconia |

| Sinterización en Fase Líquida | Aditivo líquido ayuda a la unión de partículas | Nitruro de Silicio, Carburo de Silicio |

| Sinterización Viscosa | Material amorfo fluye como un fluido | Cerámicas de vidrio |

| Sinterización Sin Presión | Calentamiento sin presión externa | Azulejos, Sanitarios, Aisladores |

| Sinterización Presurizada (HP/HIP) | Alta temperatura + presión mecánica | Blindajes, Herramientas de Corte, Implantes Médicos |

¿Necesita orientación experta para seleccionar el proceso de sinterización adecuado para sus componentes cerámicos? En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles adaptados a las necesidades únicas de su laboratorio. Ya sea que esté desarrollando cerámicas de alto rendimiento para implantes médicos u optimizando la producción en masa rentable, nuestro equipo puede ayudarlo a elegir los hornos de sinterización y accesorios adecuados para lograr la densidad y las propiedades mecánicas deseadas. Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar sus resultados de sinterización de cerámica.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de mufla de 1800℃ para laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de mufla de 1700℃ para laboratorio

La gente también pregunta

- ¿Cuál es el método del carburo de silicio? Domine el proceso Acheson para la producción industrial de SiC

- ¿Son las cerámicas buenos aislantes eléctricos? Descubra su papel en aplicaciones de alto rendimiento

- ¿Cómo facilitan los reactores cerámicos de nido de abeja los ciclos termoquímicos? Optimización de la producción de energía basada en ferrita

- ¿Qué temperatura máxima puede soportar la cerámica? Una guía sobre el rendimiento ante calor extremo

- ¿Aumenta la dureza la sinterización? Domine el proceso para una resistencia superior del material

- ¿Cuál es el propósito de añadir itria a la zirconia? Domina la estabilidad y resistencia de las cerámicas de alto rendimiento

- ¿Qué le sucede a un material cerámico cuando se sinteriza? La transformación de polvo a sólido denso

- ¿Qué tipo de material se utiliza para las coronas dentales? Una guía sobre estética, durabilidad y costo