Si bien los hornos rotatorios sobresalen en el calentamiento uniforme, sus principales desventajas derivan directamente de su complejidad mecánica y la naturaleza dinámica de su operación. Estos desafíos se manifiestan como mayores demandas de mantenimiento, potencial de degradación del material y costos operativos significativos en comparación con diseños de hornos estáticos más simples.

El compromiso fundamental de un horno rotatorio es claro: se obtiene una mezcla superior de material y uniformidad de temperatura al costo de una mayor complejidad mecánica, un mantenimiento más alto y el riesgo de dañar el material que se está procesando.

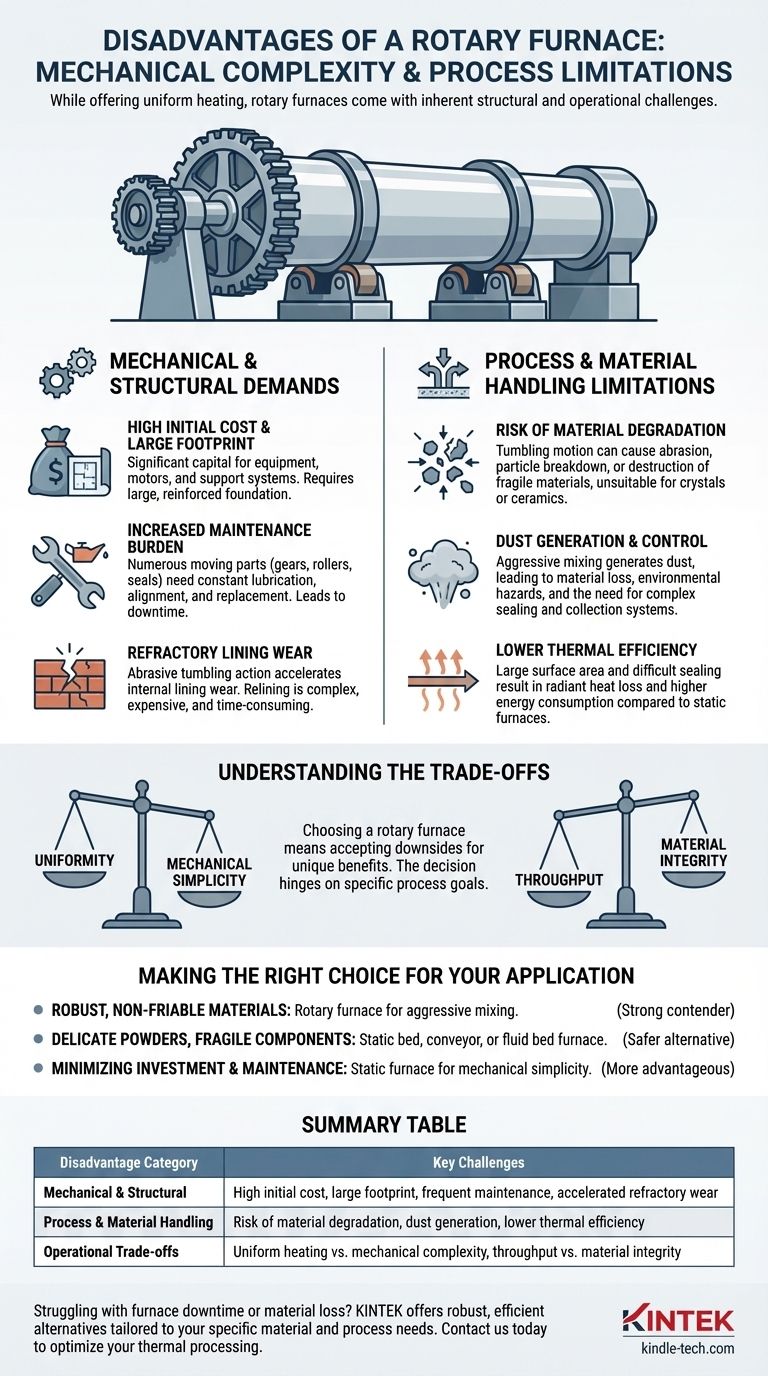

Las demandas mecánicas y estructurales

El diseño de un horno rotatorio introduce varios desafíos inherentes de estructura y mantenimiento que no están presentes en las alternativas estáticas.

Alto costo inicial y gran huella física

Un horno rotatorio es un equipo de capital significativo. Su cuerpo cilíndrico largo, junto con los motores, engranajes y sistemas de ruedas de soporte necesarios para la rotación, dan como resultado un alto costo inicial de compra e instalación.

Estos sistemas también exigen una huella física sustancial, requiriendo una base grande y reforzada para soportar el peso y las cargas dinámicas del recipiente giratorio.

Mayor carga de mantenimiento

A diferencia de un horno estático, un horno rotatorio contiene numerosas piezas móviles. El engranaje de transmisión, los rodillos de soporte y los sellos en los extremos de alimentación y descarga están sujetos a tensión mecánica y desgaste constantes.

Esto requiere un cronograma de mantenimiento preventivo riguroso para gestionar la lubricación, la alineación y el reemplazo de componentes, lo que genera un mayor tiempo de inactividad y costos operativos durante la vida útil del horno.

Desgaste del revestimiento refractario

El volteo constante del material dentro del horno crea un ambiente abrasivo. Esta acción acelera el desgaste del revestimiento refractario interno mucho más que en un horno estático.

El revestimiento de un horno rotatorio es un procedimiento complejo, que consume mucho tiempo y es costoso, lo que representa un costo operativo a largo plazo significativo.

Limitaciones de proceso y manipulación de materiales

La misma acción que proporciona un calentamiento uniforme, el movimiento de volteo, puede ser un gran inconveniente para ciertos materiales y procesos.

Riesgo de degradación del material

El movimiento de volteo no es adecuado para todos los materiales. Puede causar fácilmente abrasión, descomposición de partículas o destrucción total de sustancias frágiles o quebradizas.

Esto hace que los hornos rotatorios sean una mala opción para cristales delicados, ciertos componentes cerámicos o cualquier material donde mantener un tamaño y forma de partícula específicos sea fundamental.

Generación y control de polvo

La acción de mezcla agresiva inevitablemente genera polvo, especialmente al procesar polvos o materiales granulares.

Esto crea varios problemas, incluida la pérdida de material, posibles peligros ambientales y de seguridad, y la necesidad de sistemas complejos de sellado y recolección de polvo, lo que aumenta el costo y la complejidad del horno.

Menor eficiencia térmica

La gran carcasa giratoria del horno tiene una superficie masiva, lo que provoca una pérdida significativa de calor radiante. Además, lograr un sello perfecto y hermético a los gases en la entrada y salida de un tubo giratorio es notoriamente difícil.

Estos factores a menudo resultan en una menor eficiencia térmica general y un mayor consumo de energía en comparación con un horno estático bien sellado y aislado.

Comprender los compromisos

Elegir un horno rotatorio significa aceptar conscientemente sus desventajas para obtener sus beneficios únicos. La decisión no se trata de qué horno es "el mejor", sino de cuál presenta el conjunto correcto de compromisos para su objetivo específico.

Uniformidad frente a simplicidad mecánica

El principal beneficio de un horno rotatorio es una uniformidad de temperatura y una mezcla de material inigualables. Sin embargo, esto se logra a través de un sistema mecánico complejo. Un horno de caja o de cinta transportadora estático ofrece simplicidad mecánica y menor mantenimiento, pero no puede igualar la intensidad de la mezcla.

Rendimiento frente a integridad del material

Un horno rotatorio continuo puede ofrecer un alto rendimiento para materiales a granel. El compromiso es el riesgo constante de abrasión y degradación de las partículas. Si preservar la integridad física de su material es la principal prioridad, el potencial de daño durante el procesamiento puede ser un riesgo inaceptable.

Tomar la decisión correcta para su aplicación

Las propiedades de su material y los objetivos del proceso son la guía definitiva para seleccionar el equipo de procesamiento térmico apropiado.

- Si su enfoque principal es procesar materiales robustos y no quebradizos que requieren una mezcla agresiva: Un horno rotatorio es probablemente un fuerte candidato, ya que su fuerza central se alinea perfectamente con sus necesidades.

- Si su enfoque principal es procesar polvos delicados, componentes frágiles o materiales sensibles a la abrasión: El riesgo de degradación del material hace que un horno de lecho estático, de cinta transportadora o de lecho fluidizado sea una alternativa mucho más segura.

- Si su enfoque principal es minimizar la inversión de capital, los costos de mantenimiento y la complejidad operativa: La simplicidad mecánica y el menor mantenimiento de un diseño de horno estático serán más ventajosos.

En última instancia, seleccionar el horno correcto requiere una comprensión clara de las compensaciones inherentes a su diseño y cómo se alinean con sus requisitos de proceso específicos.

Tabla de resumen:

| Categoría de desventaja | Desafíos clave |

|---|---|

| Mecánico y estructural | Alto costo inicial, gran huella física, mantenimiento frecuente, desgaste acelerado del refractario |

| Proceso y manipulación de materiales | Riesgo de degradación del material, generación de polvo, menor eficiencia térmica |

| Compromisos operativos | Calentamiento uniforme frente a complejidad mecánica, rendimiento frente a integridad del material |

¿Tiene problemas con el tiempo de inactividad del horno o la pérdida de material? KINTEK se especializa en equipos de laboratorio y consumibles, ofreciendo alternativas robustas y eficientes adaptadas a sus necesidades específicas de material y proceso. Ya sea que requiera un manejo suave para materiales delicados o una solución de horno estático de bajo mantenimiento, nuestros expertos pueden ayudarlo a optimizar su procesamiento térmico. Contáctenos hoy para analizar cómo podemos mejorar la productividad de su laboratorio y reducir los costos operativos.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

La gente también pregunta

- ¿Cuál es la temperatura óptima para la pirólisis? Dirija su biochar, bioaceite o gas de síntesis deseado

- ¿Qué es un material calcinado? Una guía sobre la transformación de materiales a alta temperatura

- ¿Qué tipo de plásticos se pueden utilizar para la pirólisis? Convirtiendo los residuos plásticos en recursos valiosos

- ¿Se puede usar pirólisis en plástico? Libere el potencial del reciclaje químico

- ¿Cuál es la mejor materia prima para el biocarbón? Adapte su material a su objetivo para lograr el máximo impacto

- ¿Cuáles son los componentes de una máquina de pirólisis? Un desglose completo del sistema de conversión de residuos en energía

- ¿Cuáles son las ventajas de usar un reactor rotatorio para ALD en polvos de cobre? Recubrimiento Superior para Materiales Cohesivos

- ¿Cuáles son los riesgos del proceso de pirólisis? Una guía sobre los desafíos ambientales, operativos y económicos