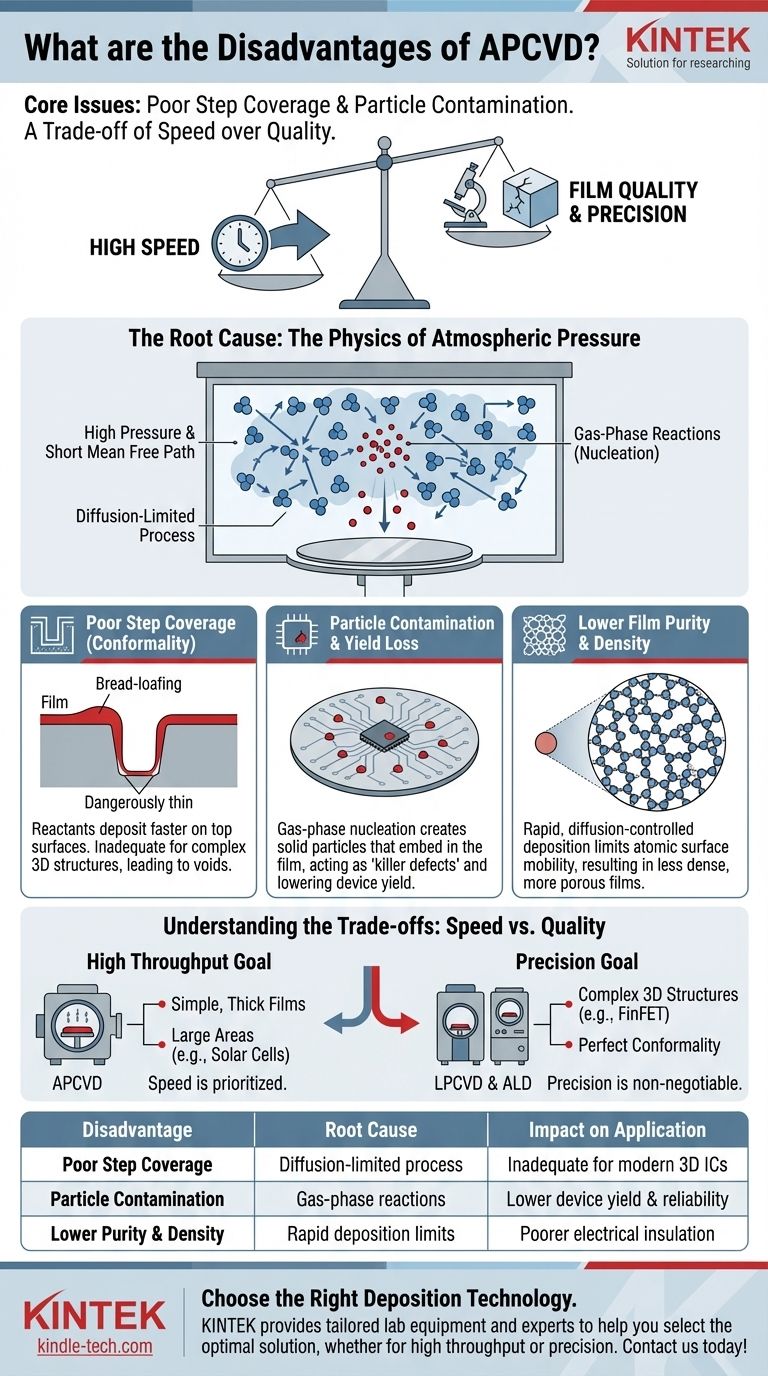

En esencia, las principales desventajas de la Deposición Química de Vapor a Presión Atmosférica (APCVD) son su mala cobertura de escalones (conformidad) y un mayor potencial de contaminación por partículas. Estos problemas se derivan directamente de su característica definitoria —operar a presión atmosférica— que favorece una alta velocidad de deposición a expensas de la calidad y precisión de la película.

APCVD es una tecnología de compensaciones. Ofrece un rendimiento y una simplicidad excepcionales, lo que la hace ideal para algunas aplicaciones. Sin embargo, la física fundamental de su proceso a alta presión la hace inadecuada para las estructuras complejas y de alta relación de aspecto requeridas en los circuitos integrados modernos.

La Causa Raíz: La Física de la Presión Atmosférica

Para comprender las limitaciones del APCVD, primero debemos entender por qué operar a presión atmosférica es tan diferente de los métodos de baja presión (LPCVD) o basados en vacío.

Alta Presión y Trayectoria Libre Media Corta

A presión atmosférica, la cámara de deposición está densa en moléculas de gas. Esto reduce drásticamente la trayectoria libre media: la distancia promedio que una molécula reactiva puede viajar antes de colisionar con otra.

Estas colisiones frecuentes significan que el proceso está limitado por la difusión. Los reactivos llegan a la superficie del sustrato de una manera caótica y no uniforme, dictada más por los gradientes de concentración que por una reacción superficial controlada.

El Problema de las Reacciones en Fase Gaseosa

La alta concentración de gases precursores también aumenta la probabilidad de que ocurran reacciones en la fase gaseosa, antes de que las moléculas lleguen siquiera al sustrato.

Estas reacciones en fase gaseosa forman diminutas partículas sólidas (nucleación) que luego pueden caer sobre la superficie del sustrato, creando defectos significativos y comprometiendo la fiabilidad del dispositivo.

Desventajas Clave Explicadas

La física del entorno de alta presión conduce directamente a varias desventajas operativas críticas.

Mala Cobertura de Escalones (Conformidad)

La cobertura de escalones se refiere a la capacidad de una película para recubrir uniformemente una superficie con topografía compleja, como trincheras o vías. El rendimiento del APCVD en este aspecto es notoriamente pobre.

Debido a que el proceso está limitado por la difusión, los reactivos se depositan mucho más rápido en las superficies horizontales superiores de lo que pueden difundirse hacia abajo en características profundas y estrechas. Esto da como resultado una película gruesa en la parte superior y una película peligrosamente delgada o inexistente en la parte inferior, un fenómeno conocido como "pan de molde". Este es un defecto fatal para crear circuitos modernos de alta densidad.

Contaminación por Partículas y Pérdida de Rendimiento

Como se mencionó, la nucleación en fase gaseosa es un problema significativo. Estas partículas quedan incrustadas en la película en crecimiento, actuando como defectos asesinos que pueden provocar un cortocircuito en un transistor o romper una conexión.

Esta tendencia inherente a la formación de partículas hace que el APCVD sea un proceso de mayor riesgo para aplicaciones donde las películas prístinas y sin defectos no son negociables, lo que afecta directamente el rendimiento de fabricación.

Menor Pureza y Densidad de la Película

La rápida tasa de deposición controlada por difusión del APCVD da a los átomos menos tiempo y movilidad superficial para organizarse en una estructura de película densa y ordenada.

Esto puede resultar en películas que son menos densas, más porosas y potencialmente contienen más impurezas en comparación con las películas cultivadas con métodos más lentos y controlados como el LPCVD. Para capas dieléctricas críticas, esto puede provocar un mal aislamiento eléctrico y problemas de fiabilidad.

Comprender las Compensaciones: Velocidad frente a Calidad

Es crucial ver el APCVD no como una tecnología inferior, sino como una herramienta especializada donde la velocidad se prioriza sobre la precisión.

Cuando el Alto Rendimiento es el Objetivo

El APCVD sobresale en la deposición rápida y económica de películas gruesas sobre grandes áreas. Esto lo convierte en una opción viable para aplicaciones donde la conformidad perfecta y los recuentos de defectos ultrabajos no son las preocupaciones principales.

Los ejemplos incluyen capas de óxido gruesas para algunas células solares, capas de pasivación en dispositivos más simples o dieléctricos pre-metal (PMD) en nodos de fabricación de semiconductores más antiguos.

Cuando la Precisión No es Negociable

Para la microelectrónica moderna, el juego se trata de precisión. Crear las complejas estructuras 3D de los transistores FinFET o las trincheras de memoria profundas requiere una conformidad casi perfecta.

En estos casos, la mala cobertura de escalones del APCVD es un factor descalificante. Tecnologías como LPCVD y especialmente Deposición de Capa Atómica (ALD), que dependen de la cinética limitada por la reacción superficial, son la opción requerida, a pesar de sus tasas de deposición más lentas.

Tomar la Decisión Correcta para su Objetivo

Seleccionar un método de deposición requiere alinear las capacidades del proceso con los requisitos del objetivo final.

- Si su enfoque principal es la producción de gran volumen de películas gruesas y simples: La excepcional tasa de deposición y la simplicidad operativa del APCVD lo convierten en un candidato sólido y rentable.

- Si su enfoque principal es crear películas altamente conformes para microelectrónica avanzada: La mala cobertura de escalones del APCVD lo hace inadecuado; debe utilizar un método de baja presión como LPCVD o ALD.

- Si su enfoque principal es maximizar el rendimiento del dispositivo minimizando los defectos: El riesgo inherente de contaminación por partículas de las reacciones en fase gaseosa hace que el APCVD sea una opción menos deseable que los sistemas basados en vacío.

En última instancia, comprender la compensación fundamental entre la velocidad de deposición y la precisión de la película es clave para seleccionar la tecnología más efectiva para su aplicación específica.

Tabla Resumen:

| Desventaja | Causa Raíz | Impacto en la Aplicación |

|---|---|---|

| Mala Cobertura de Escalones (Conformidad) | Proceso limitado por la difusión a alta presión | Recubrimiento inadecuado para estructuras 3D complejas en ICs modernos |

| Alta Contaminación por Partículas | Reacciones en fase gaseosa debido a la alta concentración de precursores | Menor rendimiento del dispositivo y problemas de fiabilidad |

| Menor Pureza y Densidad de la Película | La rápida deposición limita la movilidad superficial atómica | Peor aislamiento eléctrico e integridad de la película |

¿Necesita elegir la tecnología de deposición adecuada para los requisitos específicos de su laboratorio? En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio personalizados para todas sus necesidades de deposición. Ya sea que priorice el alto rendimiento con APCVD o necesite la precisión de los sistemas LPCVD/ALD, nuestros expertos pueden ayudarle a seleccionar la solución óptima para maximizar sus resultados de investigación y producción. ¡Contáctenos hoy para discutir su proyecto y descubrir cómo KINTEK puede mejorar las capacidades de su laboratorio!

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

La gente también pregunta

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD

- ¿Qué es PECVD en semiconductores? Habilitar la deposición de películas delgadas a baja temperatura para circuitos integrados

- ¿Qué es la técnica de deposición en fase de vapor? Una guía de los métodos de recubrimiento de película delgada PVD y CVD

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado