Aunque es una técnica potente, la deposición química de vapor asistida por plasma (PECVD) no está exenta de desventajas significativas. Sus principales inconvenientes se derivan de los productos químicos que utiliza, que introducen peligros para la seguridad y pueden comprometer la pureza de la película. Además, el uso de plasma, si bien permite temperaturas más bajas, puede introducir defectos y tensiones en la película depositada.

La PECVD se desarrolló para resolver el problema de alta temperatura de la CVD convencional, pero esta solución tiene un costo. La compensación central es aceptar posibles compromisos en la calidad de la película y riesgos significativos de seguridad química a cambio de un presupuesto térmico mucho menor.

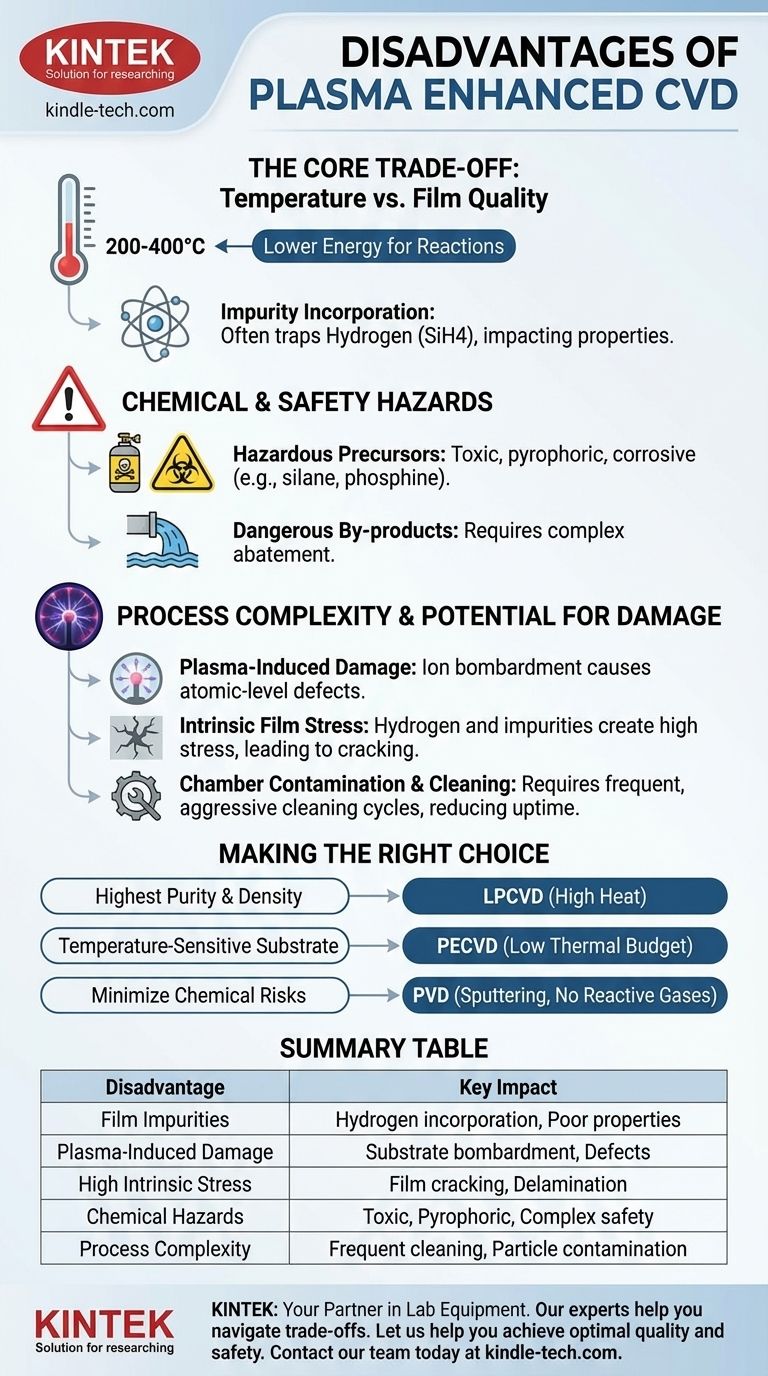

La compensación: Temperatura frente a calidad de la película

El valor central de la PECVD es su capacidad para operar a temperaturas más bajas (típicamente 200-400 °C) que los métodos de CVD convencionales, que pueden requerir 600-1000 °C o más.

Menor energía para las reacciones

A temperaturas más bajas, los precursores químicos tienen menos energía térmica para reaccionar y formar una película de alta calidad en la superficie del sustrato.

El plasma proporciona la energía faltante, pero este método de activación es menos "limpio" que la energía térmica pura, lo que puede afectar las propiedades finales del material.

Incorporación de impurezas

Debido a que las reacciones químicas no se llevan a cabo por completo con calor intenso, las películas de PECVD a menudo contienen impurezas significativas.

Un ejemplo común es la incorporación de hidrógeno a partir de gases precursores como el silano ($\text{SiH}_4$). Este hidrógeno atrapado puede afectar negativamente las propiedades eléctricas, la densidad y la estabilidad a largo plazo de la película.

Peligros químicos y de seguridad

Como todos los procesos de CVD, la PECVD se basa en precursores químicos volátiles y, a menudo, peligrosos.

Uso de precursores peligrosos

Muchos gases fuente utilizados en la PECVD son tóxicos, pirofóricos (se inflaman espontáneamente en el aire) o corrosivos.

Materiales como el silano y la fosfina son extremadamente peligrosos y requieren sistemas especializados y costosos de manipulación, almacenamiento y suministro de gas.

Subproductos peligrosos

Las reacciones químicas crean subproductos de desecho que deben gestionarse de forma segura. Estos flujos de efluentes a menudo contienen gases tóxicos no reaccionados y otros compuestos peligrosos que requieren sistemas de mitigación antes de poder liberarse.

Complejidad del proceso y potencial de daño

El aspecto "asistido por plasma" de la PECVD introduce desafíos únicos que no están presentes en la CVD puramente térmica o en los métodos de deposición física.

Daño inducido por plasma

Los iones de alta energía dentro del plasma pueden bombardear físicamente la superficie del sustrato mientras se deposita la película.

Este bombardeo puede crear defectos a nivel atómico en la película o en el sustrato subyacente, lo cual es una preocupación importante para los dispositivos electrónicos sensibles, donde dicho daño puede degradar el rendimiento.

Estrés intrínseco de la película

Si bien la PECVD evita el alto estrés térmico asociado con la CVD a alta temperatura, la incorporación de impurezas (como el hidrógeno) y los efectos del bombardeo iónico crean un alto estrés intrínseco en la película. Este estrés debe gestionarse cuidadosamente para evitar grietas o deslaminación.

Contaminación y limpieza de la cámara

El entorno de plasma promueve la deposición en todas las superficies dentro de la cámara, no solo en la oblea objetivo.

Esto requiere ciclos de limpieza por plasma in situ frecuentes y agresivos para eliminar el material no deseado. Estos ciclos de limpieza reducen el tiempo de actividad del equipo y pueden ser una fuente de partículas que contaminan las obleas de producción posteriores.

Tomar la decisión correcta para su aplicación

Comprender estas desventajas es clave para seleccionar la tecnología de deposición adecuada para su objetivo específico.

- Si su enfoque principal es la pureza y densidad de película absolutamente más altas: Un proceso de alta temperatura como la CVD a baja presión (LPCVD) puede ser una mejor opción, siempre que su sustrato pueda tolerar el calor.

- Si su enfoque principal es la deposición en un sustrato sensible a la temperatura: La PECVD es a menudo la opción necesaria y óptima, ya que su bajo presupuesto térmico protege los materiales subyacentes como polímeros o capas metálicas existentes.

- Si su enfoque principal es minimizar los riesgos químicos y de seguridad: Se debe considerar un método de deposición física de vapor (PVD) como el sputtering, ya que evita el uso de gases precursores altamente reactivos y tóxicos.

En última instancia, la elección de un método de deposición requiere una comprensión clara de las compensaciones entre las condiciones de procesamiento, la seguridad, el costo y las propiedades deseadas de la película final.

Tabla de resumen:

| Desventaja | Impacto clave |

|---|---|

| Impurezas de la película | Incorporación de hidrógeno, propiedades eléctricas deficientes, baja densidad |

| Daño inducido por plasma | Bombardeo del sustrato, defectos a nivel atómico |

| Alto estrés intrínseco | Riesgo de agrietamiento o deslaminación de la película |

| Peligros químicos | Gases tóxicos y pirofóricos (p. ej., silano) que requieren sistemas de seguridad complejos |

| Complejidad del proceso | Limpieza frecuente de la cámara, contaminación por partículas, tiempo de actividad reducido |

Elegir la tecnología de deposición correcta es fundamental para el éxito de su proyecto. Las desventajas de la PECVD, como las impurezas de la película y los riesgos de seguridad, deben sopesarse frente a sus ventajas de baja temperatura.

KINTEK se especializa en equipos y consumibles de laboratorio, al servicio de las necesidades del laboratorio. Nuestros expertos pueden ayudarle a navegar estas compensaciones y seleccionar el equipo ideal para su aplicación específica, ya sea PECVD, LPCVD o PVD.

Permítanos ayudarle a lograr una calidad de película y seguridad del proceso óptimas. Póngase en contacto con nuestro equipo hoy mismo para una consulta personalizada para mejorar las capacidades y la eficiencia de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Horno Tubular de 1200℃ con Tubo de Cuarzo para Laboratorio

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Qué se entiende por deposición de vapor? Una guía sobre la tecnología de recubrimiento a nivel atómico

- ¿Qué materiales se depositan en PECVD? Descubra los materiales versátiles de película delgada para su aplicación

- ¿Qué es el proceso de deposición química de vapor asistida por plasma? Desbloquee películas delgadas de alta calidad a baja temperatura

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado

- ¿Qué es la deposición de silicio PECVD? Consiga películas delgadas de alta calidad a baja temperatura