Aunque la pulverización catódica es una técnica de deposición de películas delgadas muy versátil y ampliamente utilizada, no está exenta de limitaciones significativas. Las principales desventajas giran en torno a la velocidad del proceso, las limitaciones de materiales, el potencial de contaminación de la película y la complejidad y el costo inherentes asociados con un proceso de alto vacío.

La principal compensación de la pulverización catódica es su versatilidad frente a sus limitaciones físicas inherentes. El proceso es más lento que la evaporación simple, puede introducir impurezas en la película y requiere configuraciones específicas (como la pulverización catódica por RF) para manejar materiales aislantes, lo que la convierte en una solución potente pero no universalmente perfecta.

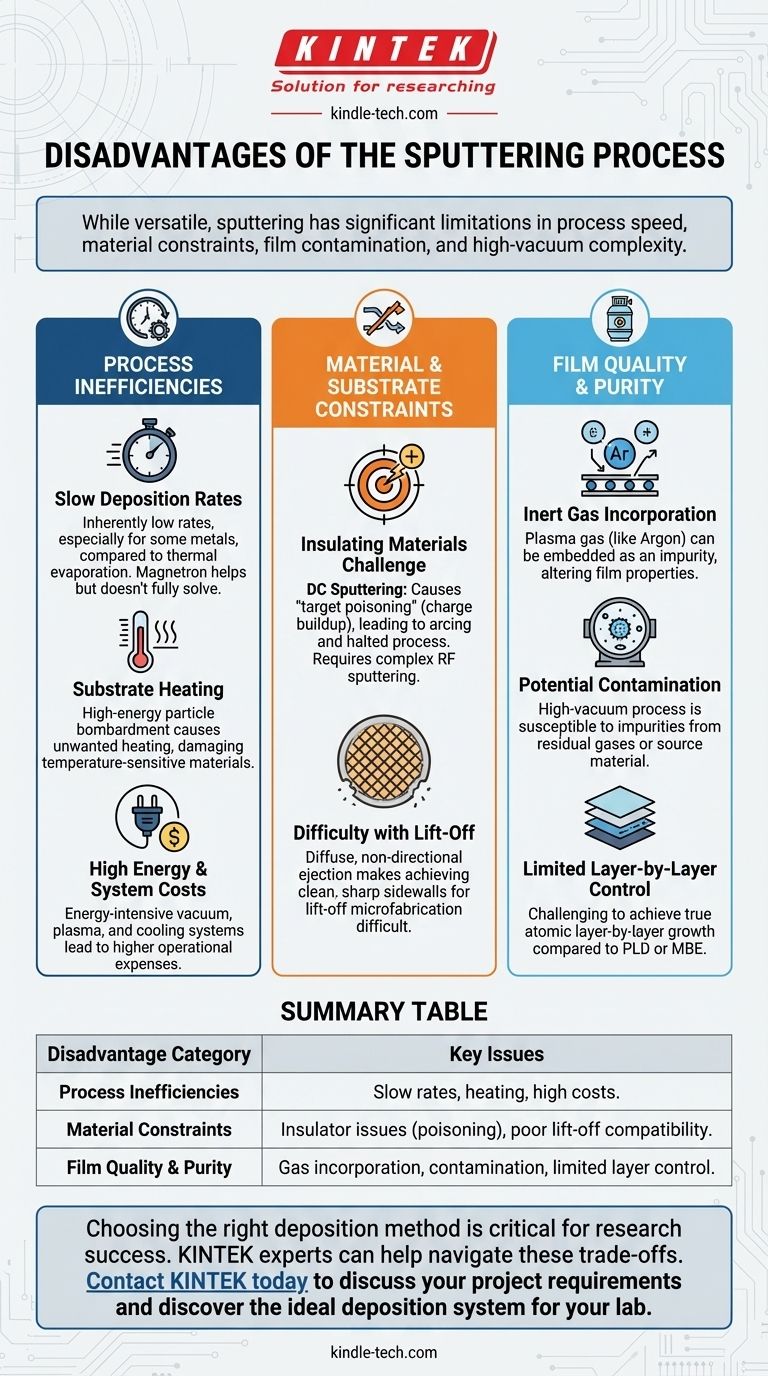

Ineficiencias del Proceso y Limitaciones de Tasa

La naturaleza física de la pulverización catódica —expulsar átomos de un objetivo con iones energéticos— crea varias ineficiencias prácticas que deben gestionarse.

Bajas Tasas de Deposición

Aunque la pulverización catódica por magnetrón moderna ha mejorado significativamente las velocidades, las técnicas básicas de pulverización catódica tienen inherentemente bajas tasas de deposición. El proceso de bombardeo iónico y eyección de átomos es menos eficiente en la transferencia de material que la evaporación térmica para muchos metales comunes.

Calentamiento del Sustrato

El sustrato es bombardeado por partículas de alta energía, incluyendo electrones secundarios y átomos pulverizados. Esta transferencia de energía puede causar un significativo calentamiento no deseado del sustrato, lo que puede dañar materiales sensibles a la temperatura como polímeros o dispositivos electrónicos delicados.

Altos Costos de Energía y del Sistema

La pulverización catódica es un proceso que consume mucha energía. Requiere energía para mantener el vacío, generar el plasma y, a menudo, operar un sistema de enfriamiento para gestionar el calor tanto en el objetivo como en el sustrato. Esto conduce a mayores costos operativos en comparación con algunos métodos de deposición térmica sin vacío o más simples.

Restricciones de Material y Sustrato

No todos los materiales pueden depositarse fácil o eficazmente con cada tipo de pulverización catódica, y el proceso en sí puede limitar los pasos de fabricación posteriores.

El Desafío de los Materiales Aislantes

Esta es la limitación más significativa del método de pulverización catódica más simple, la pulverización catódica de CC. Al pulverizar materiales no conductores (dieléctricos), se acumula una carga positiva en la superficie del objetivo, lo que finalmente repele los iones positivos del plasma.

Este fenómeno, conocido como envenenamiento del objetivo, puede provocar arcos que dañan el sustrato o detienen completamente el proceso de deposición. Esto requiere el uso de técnicas más complejas y costosas como la pulverización catódica por RF (Radiofrecuencia).

Dificultad con los Procesos de Lift-Off

La pulverización catódica expulsa los átomos del objetivo de manera difusa y no direccional. Esto hace que sea muy difícil lograr las paredes laterales limpias y afiladas requeridas para el patrón de películas utilizando un proceso de lift-off, una técnica común en la microfabricación. La evaporación, que es un proceso de línea de visión, es mucho más adecuada para el lift-off.

Comprendiendo las Compensaciones: Calidad y Pureza de la Película

Lograr una película prístina y de alta calidad con la pulverización catódica requiere un control cuidadoso para mitigar las fuentes de contaminación e imperfecciones estructurales.

Incorporación de Gas Inerte

El gas inerte utilizado para crear el plasma (típicamente Argón) puede incrustarse o incorporarse en la película delgada en crecimiento como una impureza. Esta contaminación puede alterar las propiedades eléctricas, ópticas y mecánicas de la película de maneras indeseables.

Potencial de Contaminación del Sistema

Como cualquier proceso de alto vacío, la pulverización catódica es susceptible a la contaminación. Las impurezas pueden provenir de gases residuales en la cámara o del propio material fuente, afectando la pureza de la película final.

Control Limitado Capa por Capa

Aunque la pulverización catódica proporciona un excelente control sobre el espesor y la uniformidad de la película, es más difícil lograr el verdadero crecimiento capa por capa atómica posible con técnicas como la Deposición por Láser Pulsado (PLD) o la Epitaxia por Haces Moleculares (MBE).

Tomando la Decisión Correcta para su Aplicación

Comprender estas desventajas es clave para seleccionar el método de deposición adecuado para su objetivo específico.

- Si su enfoque principal es depositar metales conductores simples de forma rápida y económica: Considere la evaporación térmica, que a menudo es más rápida y más adecuada para el patrón de lift-off.

- Si su enfoque principal es depositar materiales aislantes como óxidos o nitruros: Debe usar pulverización catódica por RF o una técnica similar; la pulverización catódica de CC básica no es una opción viable debido al envenenamiento del objetivo.

- Si su enfoque principal es lograr la mayor pureza de película y calidad cristalina posibles: Tenga en cuenta la incorporación de gas y considere alternativas como MBE para aplicaciones epitaxiales exigentes.

- Si su enfoque principal es recubrir sustratos sensibles a la temperatura: Debe tener en cuenta el calentamiento del sustrato e implementar un sistema de enfriamiento robusto o ajustar los parámetros de deposición para minimizar el daño térmico.

En última instancia, elegir el proceso de deposición correcto requiere una comprensión clara de las compensaciones entre velocidad, costo, compatibilidad de materiales y la calidad final requerida de la película.

Tabla Resumen:

| Categoría de Desventaja | Problemas Clave |

|---|---|

| Ineficiencias del Proceso | Bajas tasas de deposición, calentamiento no deseado del sustrato, altos costos de energía y operativos. |

| Restricciones de Material | Dificultad con materiales aislantes (envenenamiento del objetivo), poca compatibilidad con procesos de lift-off. |

| Calidad y Pureza de la Película | Incorporación de gas inerte, potencial de contaminación del sistema, control limitado capa por capa. |

Elegir el método de deposición adecuado es fundamental para el éxito de su investigación. Las limitaciones de la pulverización catódica —como la velocidad, la compatibilidad de materiales y el costo— resaltan la necesidad de orientación experta para seleccionar el equipo óptimo para su aplicación específica, ya sea para metales, óxidos o sustratos sensibles a la temperatura.

KINTEK se especializa en equipos y consumibles de laboratorio, atendiendo las necesidades de laboratorio. Nuestros expertos pueden ayudarle a navegar por estas compensaciones para encontrar la solución de película delgada más eficiente y rentable para su trabajo.

Contacte a KINTEK hoy para discutir los requisitos de su proyecto y descubrir el sistema de deposición ideal para su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

La gente también pregunta

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Qué es la deposición química de vapor asistida por plasma? Permite la deposición de películas delgadas a baja temperatura

- ¿Qué es el CVD de plasma? Descubra la deposición de películas delgadas a baja temperatura para materiales sensibles

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura