Las principales desventajas de la evaporación térmica son sus altos niveles de contaminación de la película, la baja densidad de la película resultante y su incompatibilidad con materiales de alto punto de fusión. Estos problemas se derivan de la simplicidad inherente del método, que implica calentar todo el material fuente y su contenedor (un crisol o barca) hasta el punto de vaporización.

Aunque se valora por su simplicidad y bajo costo, la evaporación térmica ofrece un control limitado sobre el proceso de deposición. Esta falta de control es la causa directa de sus principales inconvenientes: mayores niveles de impurezas y menor calidad de película en comparación con técnicas más avanzadas.

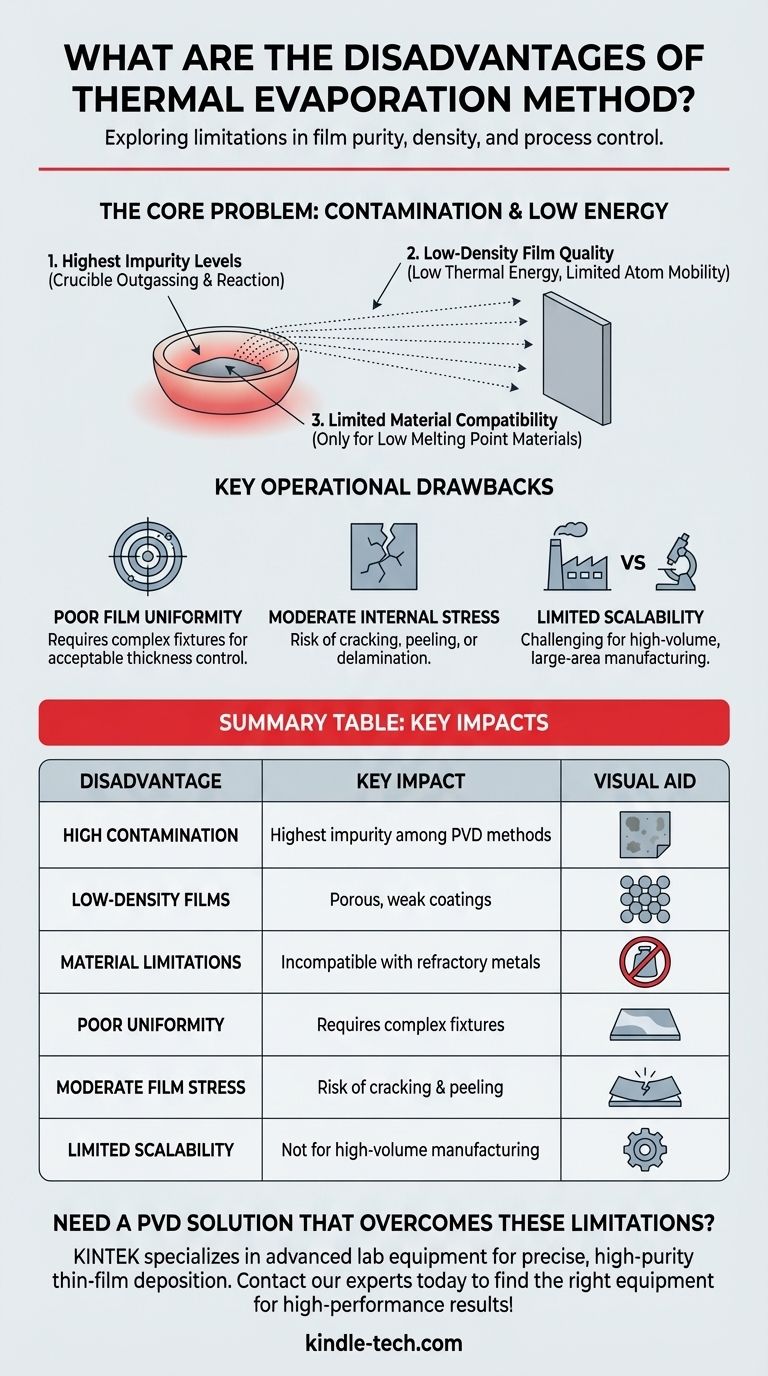

El problema central: Contaminación y baja energía

Las limitaciones fundamentales de la evaporación térmica son un resultado directo de cómo genera el vapor. Al calentar todo el contenedor de la fuente, el proceso introduce variables difíciles de controlar, lo que afecta la calidad de la película final.

Los niveles de impurezas más altos

La evaporación térmica es conocida por tener los niveles de impurezas más altos entre todos los métodos de Deposición Física de Vapor (PVD). Debido a que el crisol o la barca que contiene el material fuente también se calienta a temperaturas extremas, el material del contenedor puede desgasificarse o reaccionar con el material evaporado, contaminando el flujo de vapor e incrustando impurezas en la película depositada.

Calidad de película de baja densidad

Los átomos que se evaporan de la fuente lo hacen con una energía térmica relativamente baja. Cuando aterrizan en el sustrato, tienen una movilidad limitada para organizarse en una estructura densa y compacta. Esto da como resultado películas que son más porosas y tienen una menor densidad, lo que puede comprometer sus propiedades mecánicas y ópticas. Esto se puede mejorar parcialmente con técnicas como la asistencia iónica, pero la calidad base sigue siendo inferior a la de otros métodos.

Compatibilidad limitada de materiales

Este método solo es adecuado para materiales con puntos de fusión relativamente bajos, como el aluminio o la plata. Los materiales que requieren temperaturas muy altas para evaporarse, como los metales refractarios (p. ej., tungsteno, molibdeno), no son compatibles. Intentar calentar estos materiales a menudo dañaría el elemento calefactor o el crisol antes de que se produzca una evaporación significativa.

Inconvenientes operativos clave

Más allá de la calidad de la película en sí, el proceso tiene varias limitaciones prácticas que afectan su uso en entornos de fabricación.

Mala uniformidad de la película

Sin hardware adicional, la evaporación térmica produce películas con mala uniformidad de espesor. El vapor sigue naturalmente una trayectoria de línea de visión desde la fuente hasta el sustrato, creando un depósito más grueso directamente encima de la fuente y depósitos más delgados hacia los bordes. Lograr una uniformidad aceptable requiere adiciones complejas y costosas como accesorios de sustrato planetarios y máscaras de uniformidad.

Estrés interno moderado

Las películas depositadas mediante evaporación térmica a menudo exhiben un estrés interno moderado. Esta tensión o compresión incorporada puede hacer que la película se agriete, se pele o se delamine del sustrato con el tiempo, especialmente cuando se somete a ciclos térmicos.

Escalabilidad limitada

Aunque es excelente para la investigación a escala de laboratorio y la producción de lotes pequeños, el método enfrenta desafíos con la escalabilidad. Mantener un calentamiento y una deposición uniformes en áreas muy grandes es difícil, lo que lo hace menos adecuado para la fabricación de gran volumen en comparación con otras técnicas.

Tomar la decisión correcta para su objetivo

Comprender estas desventajas es fundamental para seleccionar la técnica de deposición correcta. La elección depende totalmente de equilibrar la necesidad de calidad de la película con las restricciones de presupuesto y material.

- Si su enfoque principal es la deposición de bajo costo de metales simples: La evaporación térmica es una excelente opción para aplicaciones como contactos eléctricos básicos o recubrimientos decorativos donde la pureza prístina no es la principal preocupación.

- Si su enfoque principal son películas densas y de alta pureza para dispositivos avanzados: La contaminación inherente y la baja densidad hacen que otros métodos PVD como la pulverización catódica (sputtering) o la evaporación por haz de electrones sean una opción mucho más segura y confiable.

- Si su enfoque principal es depositar materiales refractarios o de alto punto de fusión: Este método es fundamentalmente inadecuado y debe utilizar un proceso de mayor energía como la evaporación por haz de electrones o la pulverización catódica.

Al alinear las capacidades del método con los requisitos de rendimiento específicos de su proyecto, puede evitar fallos costosos y asegurar un resultado exitoso.

Tabla de resumen:

| Desventaja | Impacto clave |

|---|---|

| Alta Contaminación | Niveles de impurezas más altos entre los métodos PVD debido a la desgasificación del crisol. |

| Películas de Baja Densidad | Recubrimientos porosos y débiles debido a la deposición de átomos de baja energía. |

| Limitaciones de Materiales | Incompatible con materiales de alto punto de fusión como los metales refractarios. |

| Mala Uniformidad | Requiere accesorios complejos para un control de espesor aceptable. |

| Estrés Moderado de la Película | Riesgo de agrietamiento, pelado o delaminación con el tiempo. |

| Escalabilidad Limitada | Desafiante para la fabricación de gran volumen y gran área. |

¿Necesita una solución PVD que supere las limitaciones de la evaporación térmica?

KINTEK se especializa en equipos de laboratorio avanzados y consumibles para la deposición precisa y de alta pureza de películas delgadas. Ya sea que requiera recubrimientos de mayor densidad, compatibilidad con materiales refractarios o soluciones de fabricación escalables, nuestra experiencia en sistemas de pulverización catódica y evaporación por haz de electrones puede garantizar el éxito de su proyecto.

¡Póngase en contacto con nuestros expertos hoy mismo para discutir su aplicación específica y encontrar el equipo adecuado para resultados de alto rendimiento!

Guía Visual

Productos relacionados

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Crisol de nitruro de boro conductor para recubrimiento por evaporación de haz de electrones Crisol de BN

- Barquilla de Evaporación de Tungsteno para Deposición de Película Delgada

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

La gente también pregunta

- ¿Cómo se mide el espesor de una película delgada depositada durante la evaporación? Domine el control de la tasa de deposición

- ¿Cuál es la limitación del proceso de pulverización catódica (sputtering)? Desventajas clave en la deposición de películas delgadas

- ¿Cómo se controla el espesor de la película en los sistemas de evaporación? Domine la tasa de deposición, el tiempo y la geometría

- ¿Cuál es la técnica de evaporación para nanopartículas? Una guía para la síntesis de alta pureza

- ¿Es el sputtering mejor que la evaporación en cuanto a pureza? Una guía para la deposición de películas delgadas de alta calidad

- ¿Qué es un sistema de evaporación térmica? Una guía para la deposición de películas delgadas simple y efectiva

- ¿Cuál es la tasa de deposición de la evaporación por haz de electrones? Controle la precisión desde 0.1 hasta 100 nm/min

- ¿Qué es la técnica de deposición inducida por haz de electrones? Una guía para la nanofabricación 3D de alta precisión