Aunque valorado por sus propiedades únicas, el grafito no es un material universalmente ideal. Sus principales desventajas son su fragilidad inherente, su tendencia a generar polvo contaminante y su vulnerabilidad a la oxidación a temperaturas moderadamente altas en presencia de aire. Estas limitaciones provienen directamente de su estructura atómica y proceso de fabricación.

El desafío central con el grafito es que sus puntos fuertes definitorios, como la estabilidad a altas temperaturas y la lubricidad, están intrínsecamente vinculados a sus mayores debilidades. El éxito requiere comprender que su rendimiento depende en gran medida de su grado, proceso de fabricación y entorno operativo.

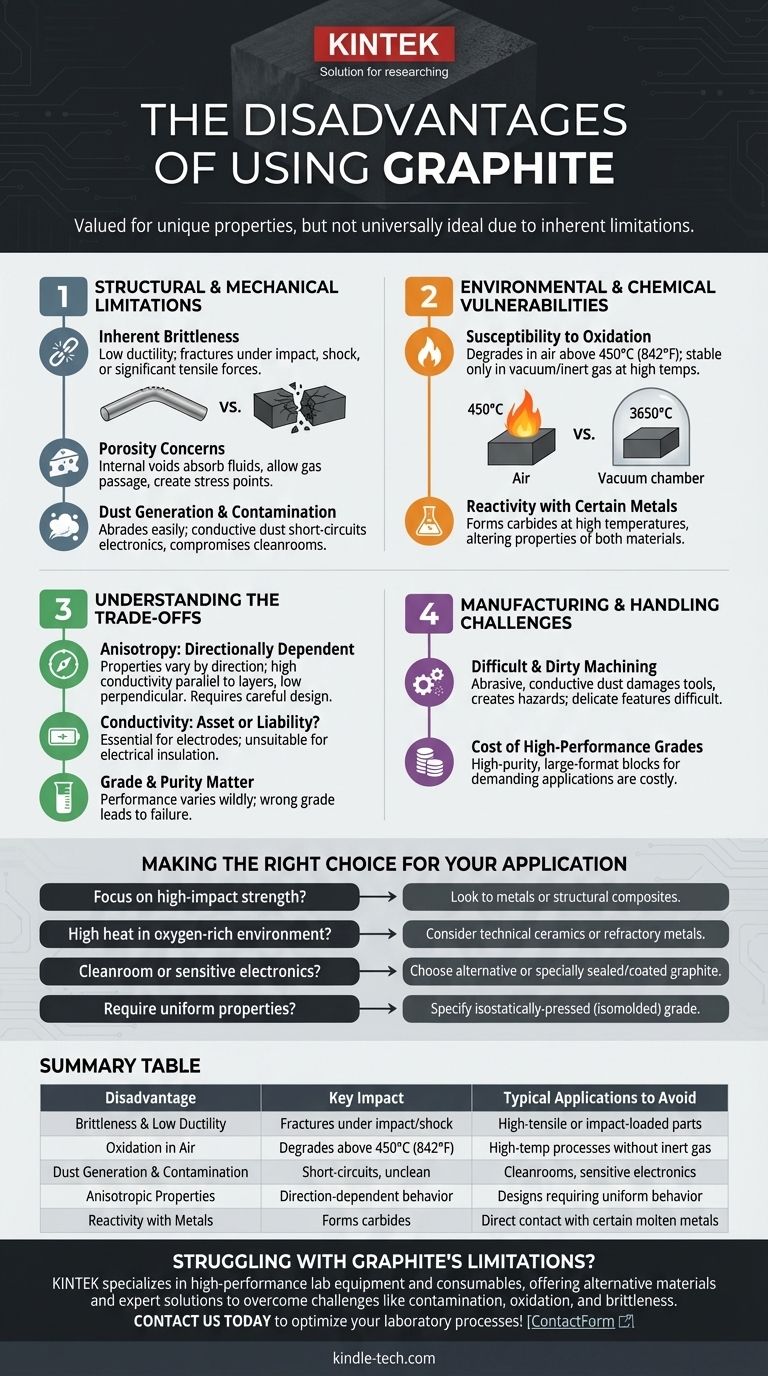

Limitaciones estructurales y mecánicas

El rendimiento del grafito bajo estrés físico es fundamentalmente diferente al de los metales. Su naturaleza similar a la cerámica dicta cómo y dónde se puede usar eficazmente.

Fragilidad inherente

El grafito tiene una ductilidad muy baja. A diferencia de un metal que se doblará o deformará bajo estrés, el grafito se fracturará. Esto lo hace inadecuado para aplicaciones que implican alto impacto, cargas de choque o fuerzas de tracción significativas.

Preocupaciones por la porosidad

Muchos grados comunes de grafito son porosos. Este espacio vacío interno puede absorber fluidos, permitir el paso de gases y crear puntos de concentración de estrés que pueden iniciar grietas y reducir la resistencia general.

Generación de polvo y contaminación

El grafito es relativamente blando y se desgasta fácilmente, desprendiendo partículas finas. Este polvo de grafito es eléctricamente conductor y puede ser una fuente importante de contaminación, provocando cortocircuitos en la electrónica y comprometiendo procesos en entornos de sala limpia.

Vulnerabilidades ambientales y químicas

Aunque es estable en muchas condiciones, el grafito tiene desencadenantes ambientales específicos que hacen que se descomponga, a menudo a temperaturas muy por debajo de su punto de sublimación.

Susceptibilidad a la oxidación

Esta es una de las limitaciones más significativas del grafito. Si bien puede soportar calor extremo en un vacío o atmósfera inerte (sublimándose alrededor de 3650 °C), comienza a oxidarse y degradarse en el aire a temperaturas tan bajas como 450 °C (842 °F).

Reactividad con ciertos metales

A altas temperaturas, el grafito puede reaccionar con ciertos metales, formando carburos. Esto puede alterar las propiedades tanto del grafito como del componente metálico con el que está en contacto, lo que puede ser un problema en aplicaciones metalúrgicas y de hornos.

Comprender las compensaciones

Las propiedades del grafito rara vez son sencillas. Lo que se considera una ventaja en un contexto puede ser un inconveniente significativo en otro.

Anisotropía: un arma de doble filo

La estructura atómica en capas del grafito significa que sus propiedades son a menudo anisotrópicas, o dependientes de la dirección. Por ejemplo, la conductividad térmica y eléctrica son mucho mayores paralelas a las capas que perpendiculares a ellas. Si un diseño no tiene en cuenta esta direccionalidad, puede provocar puntos calientes inesperados o un comportamiento eléctrico.

Conductividad: ¿activo o pasivo?

Su capacidad para conducir electricidad es esencial para aplicaciones como electrodos y escobillas. Sin embargo, esta misma propiedad lo hace completamente inadecuado para componentes que requieren aislamiento eléctrico.

El grado y la pureza importan

"Grafito" es un término amplio. Un grado extruido económico tendrá propiedades (y limitaciones) muy diferentes a las de un grado moldeado isostáticamente de alta pureza. Elegir el grado incorrecto para una aplicación es una fuente común de fallas.

Desafíos de fabricación y manipulación

Trabajar con grafito presenta dificultades únicas en comparación con materiales de ingeniería más comunes.

Mecanizado difícil y sucio

El mecanizado de grafito crea un polvo abrasivo y conductor que puede dañar los componentes de la máquina herramienta y crear un ambiente de trabajo peligroso si no se contiene adecuadamente. La fragilidad del material también hace que el mecanizado de características finas y delicadas sea muy desafiante.

Costo de los grados de alto rendimiento

Si bien el polvo de grafito simple es económico, los bloques de grafito de alta pureza, alta densidad y gran formato requeridos para aplicaciones exigentes pueden ser muy costosos de producir.

Tomar la decisión correcta para su aplicación

Seleccionar el material adecuado requiere sopesar estas desventajas frente a su objetivo principal.

- Si su enfoque principal es la resistencia mecánica de alto impacto: Busque metales o compuestos estructurales, ya que la fragilidad del grafito es una responsabilidad crítica.

- Si su aplicación implica altas temperaturas en un ambiente rico en oxígeno: Considere cerámicas técnicas o metales refractarios a menos que pueda proporcionar una atmósfera inerte para el grafito.

- Si trabaja en una sala limpia o con productos electrónicos sensibles: Elija un material alternativo o un grado de grafito especialmente sellado/recubierto para evitar el desprendimiento de partículas.

- Si necesita propiedades uniformes en todas las direcciones: Asegúrese de especificar un grado de grafito prensado isostáticamente (isomolded), no un grado extruido menos costoso.

Al comprender estas limitaciones, puede aprovechar las fortalezas del grafito donde más importan y evitar su mala aplicación en escenarios para los que simplemente no está diseñado.

Tabla resumen:

| Desventaja | Impacto clave | Aplicaciones típicas a evitar |

|---|---|---|

| Fragilidad y baja ductilidad | Se fractura bajo impacto/choque | Piezas sometidas a alta tensión o impacto |

| Oxidación en el aire | Se degrada por encima de 450 °C (842 °F) | Procesos a alta temperatura sin gas inerte |

| Generación de polvo y contaminación | Cortocircuitos electrónicos, sucio | Salas limpias, electrónica sensible |

| Propiedades anisotrópicas | Conductividad/flujo de calor dependientes de la dirección | Diseños que requieren un comportamiento uniforme |

| Reactividad con metales | Forma carburos a altas temperaturas | Contacto directo con ciertos metales fundidos |

¿Tiene problemas con las limitaciones del grafito en su laboratorio? KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento, ofreciendo materiales alternativos y soluciones expertas para superar desafíos como la contaminación, la oxidación y la fragilidad. Nuestro equipo puede ayudarle a seleccionar los materiales adecuados para su aplicación específica, garantizando fiabilidad y eficiencia. ¡Contáctenos hoy para optimizar sus procesos de laboratorio!

Guía Visual

Productos relacionados

- Horno Vertical de Vacío de Grafito de Alta Temperatura para Grafización

- Horno de grafización al vacío a ultra alta temperatura de grafito

- Horno Continuo de Grafización al Vacío de Grafito

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Por qué el punto de fusión del grafito es alto? Desvelando el poder de los fuertes enlaces covalentes

- ¿El grafito se ve afectado por el calor? Descubra su notable resistencia y estabilidad a altas temperaturas

- ¿Cuáles son las propiedades físicas y químicas del grafito? Un material único para aplicaciones extremas

- ¿Cuál es la conductividad térmica del grafito a altas temperaturas? Una guía para la gestión térmica en calor extremo

- ¿Para qué se utiliza el horno de grafito? Lograr calor extremo de hasta 3000 °C en un entorno controlado