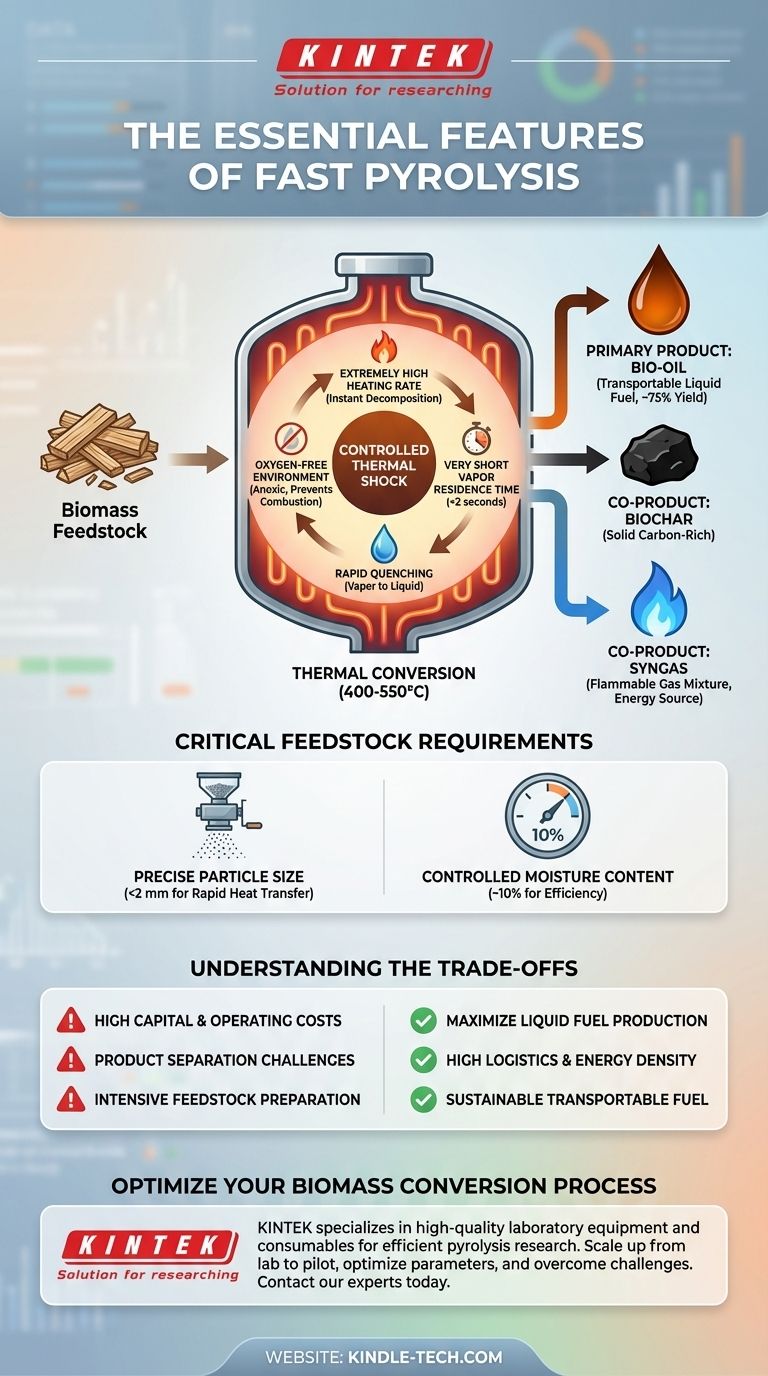

En esencia, la pirólisis rápida es un proceso de conversión térmica definido por cuatro características esenciales: tasas de calentamiento extremadamente altas, una temperatura de proceso moderada a alta (400-550°C), un tiempo de residencia muy corto para los vapores (menos de 2 segundos) y la ausencia total de oxígeno. Estas condiciones no son arbitrarias; están diseñadas con precisión para descomponer rápidamente la biomasa y maximizar la producción de un producto líquido conocido como bio-aceite.

El propósito central de la pirólisis rápida es aplicar un "choque térmico" controlado a la biomasa. Este proceso interrumpe intencionalmente la descomposición del material en una etapa intermedia, capturando valiosos compuestos líquidos antes de que tengan la oportunidad de descomponerse aún más en gas y carbón vegetal de menor valor.

Los parámetros clave del proceso

Para lograr su objetivo principal de maximizar el rendimiento de líquidos, la pirólisis rápida se basa en un delicado equilibrio de condiciones de proceso cuidadosamente controladas. Cada parámetro cumple una función específica en la manipulación de la descomposición química de la materia prima de biomasa.

Alta tasa de calentamiento y temperatura

El proceso opera calentando la biomasa a una temperatura objetivo entre 400-550°C. Crucialmente, esto debe ocurrir a una velocidad extremadamente alta. La rápida transferencia de calor es necesaria para descomponer la estructura sólida de la biomasa casi instantáneamente.

Corto tiempo de residencia

Una vez que la biomasa se vaporiza, estos vapores calientes permanecen en el reactor durante un período excepcionalmente corto, típicamente menos de dos segundos. Este corto tiempo de residencia es una característica definitoria, ya que previene reacciones secundarias donde los valiosos precursores líquidos de otro modo se "craquearían" en gases no condensables.

Ambiente libre de oxígeno

La pirólisis rápida es, por definición, un proceso anóxico, lo que significa que ocurre en ausencia de oxígeno. Esto previene la combustión (quemado) y asegura que la biomasa se descomponga térmicamente en sus componentes químicos constituyentes en lugar de simplemente liberar su energía en forma de calor.

Enfriamiento rápido

Después de su breve tiempo en el reactor, los vapores calientes se enfrían y condensan muy rápidamente. Este paso de "enfriamiento" es lo que convierte los productos en fase de vapor en el bio-aceite líquido final, fijándolos eficazmente en su estado líquido.

Requisitos críticos de la materia prima

El éxito de la pirólisis rápida depende en gran medida de la preparación de la biomasa cruda antes de que entre en el reactor. La alta velocidad del proceso exige una materia prima consistente y adecuadamente acondicionada.

Tamaño de partícula preciso

Para facilitar la necesaria transferencia rápida de calor, la materia prima de biomasa debe molerse en partículas muy pequeñas, a menudo de menos de 2 mm de diámetro. Las partículas pequeñas tienen una alta relación superficie-volumen, lo que permite que el calor las penetre y las descomponga casi instantáneamente.

Contenido de humedad controlado

El contenido de humedad ideal para la mayoría de los sistemas de pirólisis rápida es de alrededor del 10%. Si la materia prima está demasiado húmeda, se desperdicia una cantidad significativa de energía creando vapor en lugar de valioso bio-aceite. Si está demasiado seca, puede crear polvo excesivo y complicar la manipulación.

Los productos distintivos de la pirólisis rápida

La producción del proceso es una mezcla de productos líquidos, sólidos y gaseosos, cada uno con un papel y valor distintos. Si bien el proceso se puede ajustar, el objetivo principal es siempre maximizar la fracción líquida.

Bio-aceite: El objetivo principal

El producto principal, que a menudo rinde hasta el 75% del peso de la materia prima, es el bio-aceite. Este líquido denso y oscuro ofrece ventajas significativas sobre la biomasa cruda porque puede almacenarse y transportarse fácilmente, de manera similar a los combustibles fósiles convencionales.

Biocarbón y syngas: Los coproductos

El proceso también crea biocarbón (un carbón vegetal sólido y rico en carbono) y syngas no condensable (una mezcla de gases inflamables como hidrógeno, metano y monóxido de carbono). Estos no son productos de desecho; el syngas se quema típicamente para proporcionar el calor para el reactor, haciendo que el proceso sea parcialmente autosuficiente energéticamente.

Comprendiendo las compensaciones

Aunque potente, la pirólisis rápida no está exenta de desafíos. Comprender sus limitaciones es clave para evaluar su aplicación práctica.

Altos costos de equipo y operación

Los sofisticados reactores necesarios para lograr un control preciso de la temperatura y una rápida transferencia de calor son costosos de construir y operar. Esto representa una barrera significativa de inversión de capital.

El desafío de la separación de productos

La producción bruta es una mezcla de bio-aceite, carbón vegetal y gas que debe separarse eficientemente. Además, el bio-aceite en sí mismo es una mezcla compleja que a menudo requiere una purificación y mejora significativas antes de que pueda usarse en motores o refinerías convencionales.

Demandas de preparación de la materia prima

Los estrictos requisitos de tamaño de partícula pequeño y baja humedad significan que es necesario un paso de preprocesamiento extenso y energéticamente intensivo. La molienda y el secado de la biomasa cruda añaden costo y complejidad a la operación general.

Tomando la decisión correcta para su objetivo

Su decisión de usar o invertir en tecnología de pirólisis rápida debe guiarse por su objetivo específico.

- Si su enfoque principal es maximizar la producción de combustible líquido a partir de biomasa: La pirólisis rápida es la ruta térmica más directa, pero debe invertir en una preparación precisa de la materia prima y en sistemas eficientes de enfriamiento de vapor.

- Si su enfoque principal es la logística y la densidad energética: La capacidad de la pirólisis rápida para convertir biomasa voluminosa y de baja densidad en un combustible líquido transportable es su mayor ventaja estratégica.

- Si su enfoque principal es evaluar el riesgo de inversión: Los principales obstáculos son el capital inicial para reactores sofisticados y los costos posteriores asociados con la separación y mejora del bio-aceite crudo.

Comprender estas características le permite ver la pirólisis rápida no como un simple calentador, sino como una refinería química de alta velocidad diseñada para convertir biomasa sólida en un combustible líquido transportable.

Tabla resumen:

| Característica | Parámetro | Propósito |

|---|---|---|

| Tasa de calentamiento | Extremadamente alta | Descomposición instantánea de la biomasa |

| Temperatura | 400-550°C | Óptima para el rendimiento de líquidos |

| Tiempo de residencia del vapor | < 2 segundos | Previene el craqueo secundario |

| Atmósfera | Libre de oxígeno (Anóxica) | Previene la combustión |

| Tamaño de la materia prima | < 2 mm | Asegura una rápida transferencia de calor |

| Contenido de humedad | ~10% | Maximiza la eficiencia del proceso |

| Producto principal | Bio-aceite (hasta 75% de rendimiento) | Combustible líquido transportable |

¿Listo para optimizar su proceso de conversión de biomasa?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles de alta calidad esenciales para investigar y desarrollar sistemas eficientes de pirólisis. Ya sea que esté escalando del laboratorio a la planta piloto u optimizando sus parámetros de proceso, nuestros reactores, sistemas de control de temperatura y herramientas analíticas están diseñados para la precisión y la fiabilidad.

Ayudamos a nuestros clientes en los sectores de biocombustibles y energías renovables a superar los desafíos en la preparación de la materia prima, la separación de productos y el control de procesos. Deje que nuestra experiencia respalde su camino en la creación de bio-aceite sostenible y transportable.

Contacte a nuestros expertos hoy para discutir cómo las soluciones de KINTEK pueden mejorar su investigación y desarrollo en pirólisis rápida.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de tubo de vacío de alta presión de laboratorio

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

La gente también pregunta

- ¿Cuáles son las ventajas y desventajas de usar una técnica de calcinación en seco? Una guía para la preparación de muestras a alta temperatura

- ¿Cuáles son las ventajas de la calcinación en seco sobre la calcinación en húmedo? Optimice la preparación de muestras de su laboratorio

- ¿Cuál es la transferencia de calor de un horno de mufla? Comprensión del calentamiento indirecto para la pureza

- ¿Cuál es la tolerancia de un horno de mufla? Una guía sobre la precisión y uniformidad de la temperatura

- ¿Cuál es el objetivo de un horno mufla? Lograr un procesamiento puro y a alta temperatura