Los ejemplos más comunes de Deposición Física de Vapor (PVD) son la deposición por pulverización catódica, la evaporación térmica y el recubrimiento iónico. Todos estos son procesos basados en vacío que se utilizan para crear películas delgadas de alto rendimiento. Lo logran convirtiendo un material fuente sólido en un vapor, transportándolo a través de una cámara de vacío y permitiendo que se condense sobre la superficie de un componente objetivo, conocido como sustrato.

La clave para entender el PVD no es memorizar una lista de técnicas, sino reconocer que todas siguen el mismo principio fundamental: mover físicamente el material de una fuente a un sustrato sin reacciones químicas. Los ejemplos específicos simplemente representan diferentes métodos para lograr el paso de vaporización inicial.

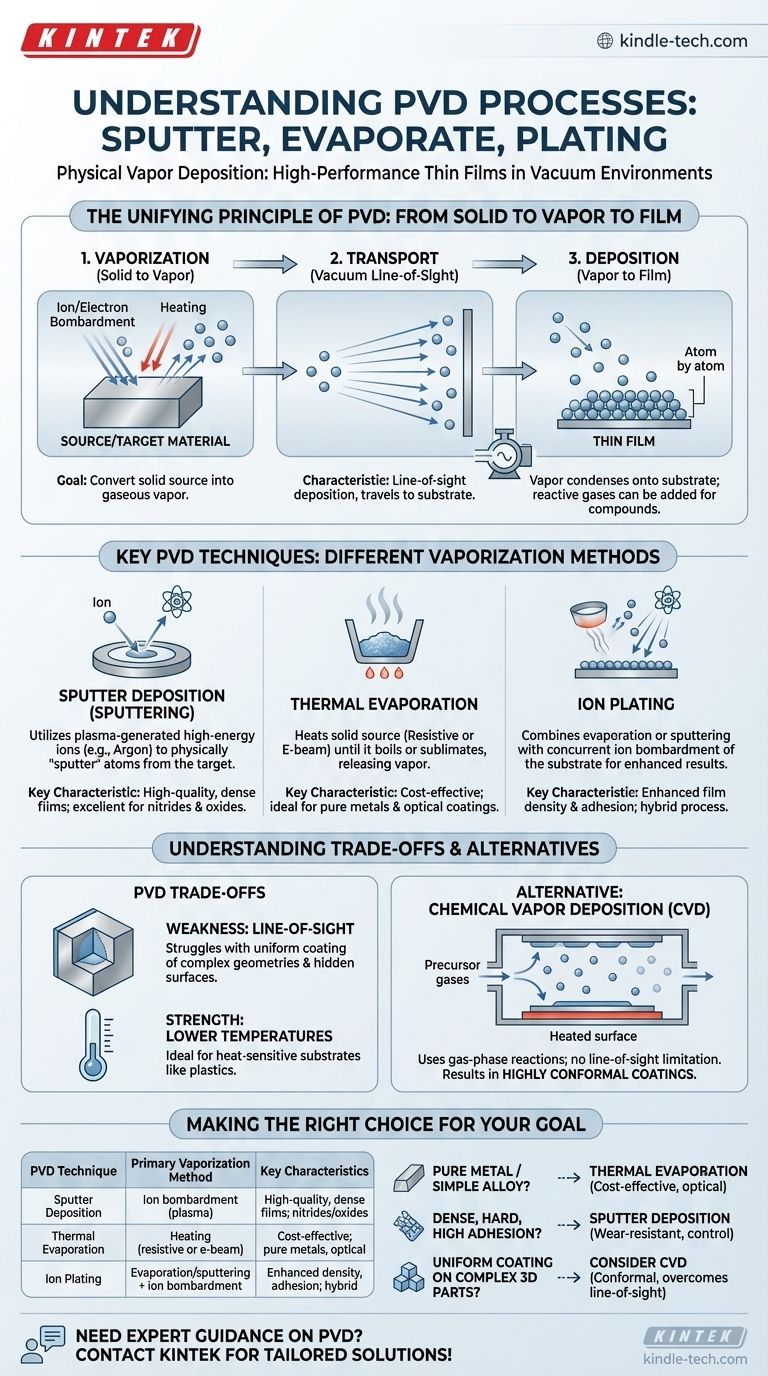

El Principio Unificador del PVD: De Sólido a Vapor a Película

Cada proceso PVD, independientemente de la técnica específica, consta fundamentalmente de tres etapas críticas que ocurren dentro de un entorno de alto vacío. El vacío es esencial para evitar que el material de recubrimiento vaporizado colisione y reaccione con las moléculas de aire.

Etapa 1: Vaporización

Este es el paso donde las diferentes técnicas de PVD divergen. El objetivo es convertir un material fuente sólido, llamado "blanco" o "fuente", en un vapor gaseoso. Esto se logra bombardeando el material con una fuente de alta energía, como iones o electrones, o calentándolo hasta que se evapore.

Etapa 2: Transporte

Una vez vaporizados, los átomos o moléculas del material de recubrimiento viajan a través de la cámara de vacío. Este viaje suele ser en línea recta, lo que es una característica definitoria del PVD conocida como deposición "en línea de visión".

Etapa 3: Deposición

Cuando el material vaporizado llega al sustrato (la pieza a recubrir), se condensa de nuevo a un estado sólido. Este proceso se acumula, átomo por átomo, para formar una película delgada y altamente adherente en la superficie del sustrato. En algunos casos, se introduce un gas reactivo como el nitrógeno para formar recubrimientos compuestos como el nitruro de titanio.

Una Mirada Más Detallada a las Técnicas Clave de PVD

Los "ejemplos" de PVD son en realidad solo diferentes métodos para lograr la etapa de vaporización. Las dos técnicas más dominantes son la pulverización catódica y la evaporación.

Deposición por Pulverización Catódica (Sputtering)

La pulverización catódica es posiblemente el proceso PVD más versátil y ampliamente utilizado. Implica la creación de un plasma, típicamente a partir de un gas inerte como el argón.

El plasma genera iones de alta energía que se aceleran hacia el material fuente (el blanco). Cuando estos iones golpean el blanco, expulsan físicamente, o "pulverizan", átomos del material fuente, eyectándolos a la cámara de vacío como bolas de billar. Estos átomos pulverizados se depositan luego sobre el sustrato.

Evaporación Térmica

La evaporación térmica es un proceso más sencillo. El material fuente sólido se calienta en el vacío hasta que comienza a hervir o sublimarse, liberando un vapor.

El calentamiento se realiza típicamente de una de dos maneras: ya sea pasando una corriente alta a través de un elemento resistivo que contiene el material (calentamiento resistivo) o bombardeándolo con un haz de electrones de alta energía (evaporación por haz de electrones). Este vapor luego viaja al sustrato y se condensa.

Recubrimiento Iónico (Ion Plating)

El Recubrimiento Iónico es un proceso PVD mejorado que combina elementos de evaporación o pulverización catódica con un bombardeo iónico concurrente del sustrato. Al aplicar un alto voltaje negativo al sustrato, este atrae los iones cargados positivamente del plasma, lo que lleva a una película más densa y adherente a medida que se forma.

Comprendiendo las Ventajas y Desventajas

Ninguna técnica es universalmente superior. La elección del método PVD —o si usar PVD en absoluto— depende del resultado deseado y de las limitaciones de la aplicación. La alternativa principal al PVD es la Deposición Química de Vapor (CVD).

La Debilidad del PVD: Línea de Visión

Debido a que el PVD se basa en el transporte físico de átomos en línea recta, le resulta difícil recubrir uniformemente formas tridimensionales complejas con superficies ocultas o hendiduras profundas. El recubrimiento será más grueso en las superficies que miran directamente a la fuente y más delgado o ausente en las áreas sombreadas.

La Fortaleza del PVD: Temperaturas Más Bajas

Los procesos PVD se pueden realizar a temperaturas relativamente bajas. Esto los hace ideales para recubrir sustratos que no pueden soportar el alto calor requerido para muchos procesos CVD, como plásticos o ciertas aleaciones metálicas tratadas térmicamente.

Cuándo Considerar la Deposición Química de Vapor (CVD)

El CVD no tiene la limitación de la línea de visión. En el CVD, los gases precursores fluyen hacia una cámara y reaccionan en la superficie caliente del sustrato para formar la película. Esto permite que el gas penetre geometrías complejas, lo que resulta en un recubrimiento altamente conformable que es uniforme en todas las superficies.

Tomando la Decisión Correcta para su Objetivo

Seleccionar el método correcto requiere equilibrar las propiedades de la película deseada con la geometría de la pieza y la naturaleza del material del sustrato.

- Si su enfoque principal es depositar un metal puro o una aleación simple: La Evaporación Térmica suele ser un método directo y rentable, especialmente para recubrimientos ópticos.

- Si su enfoque principal es crear una película muy densa, dura o de alta adhesión (como un nitruro o un óxido): La Deposición por Pulverización Catódica ofrece un control de proceso superior y da como resultado películas de mayor calidad para aplicaciones resistentes al desgaste.

- Si su enfoque principal es lograr un recubrimiento perfectamente uniforme en una pieza 3D compleja: Debe investigar la Deposición Química de Vapor (CVD), ya que su naturaleza en fase gaseosa supera las limitaciones de línea de visión del PVD.

En última instancia, elegir la técnica correcta depende de una comprensión clara de su material, sustrato y las propiedades deseadas de la película.

Tabla Resumen:

| Técnica PVD | Método Principal de Vaporización | Características Clave |

|---|---|---|

| Deposición por Pulverización Catódica | Bombardeo iónico (plasma) | Películas densas de alta calidad; excelente para nitruros/óxidos |

| Evaporación Térmica | Calentamiento (resistivo o haz de electrones) | Rentable; ideal para metales puros y recubrimientos ópticos |

| Recubrimiento Iónico | Evaporación/pulverización + bombardeo iónico | Densidad y adhesión de película mejoradas; proceso híbrido |

¿Necesita orientación experta para seleccionar el proceso PVD adecuado para la aplicación específica de su laboratorio? KINTEK se especializa en equipos y consumibles de laboratorio, brindando soluciones personalizadas para sus necesidades de deposición de películas delgadas. Nuestra experiencia garantiza que logre un rendimiento óptimo del recubrimiento, ya sea para resistencia al desgaste, propiedades ópticas o investigación de materiales. Contáctenos hoy para discutir cómo podemos apoyar el éxito de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

- Barquilla de Evaporación para Materia Orgánica

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

La gente también pregunta

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados