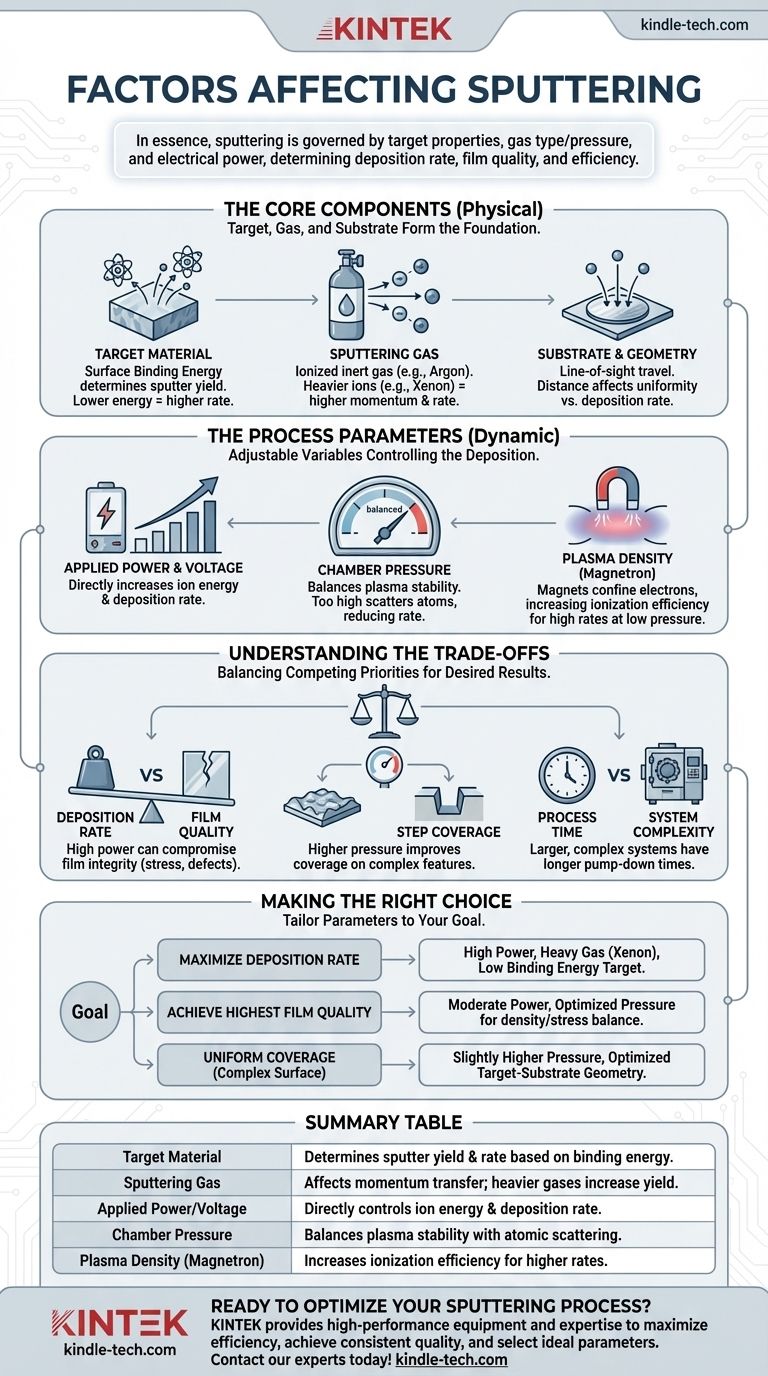

En esencia, el proceso de sputtering se rige por las propiedades de su material objetivo, el tipo y la presión del gas de sputtering, y la potencia eléctrica utilizada para generar el plasma. Estos factores determinan colectivamente la velocidad de deposición, la calidad de la película delgada resultante y la eficiencia general del proceso.

Dominar el sputtering consiste en controlar la interacción entre los iones bombardeantes y el material objetivo. La energía de los iones, el entorno a través del cual viajan y la naturaleza del propio objetivo son las palancas principales que puede accionar para diseñar un resultado específico.

Los Componentes Centrales: Objetivo, Gas y Sustrato

Los materiales físicos y su disposición forman la base del proceso de sputtering. Cambiar cualquiera de estos componentes centrales alterará fundamentalmente el resultado.

El Papel del Material Objetivo

El material que se pretende depositar se conoce como el objetivo (target). Sus propiedades físicas son un factor crítico.

Cada material tiene una energía de enlace superficial, que es la energía requerida para desalojar un átomo de su superficie. Los materiales con menores energías de enlace se pulverizan más fácilmente, lo que resulta en una mayor velocidad de deposición.

El Gas de Sputtering

Se crea un plasma ionizando un gas inerte, que luego se acelera microondas hacia el objetivo. El argón es la opción más común debido a su abundancia relativa y rentabilidad.

La masa de los iones de gas cosas con los átomos del objetivo. Los iones más pesados, como el xenón, pueden transferir momento de manera más eficiente, lo que conduce a un mayor rendimiento de pulverización y una deposición más rápida, aunque a un costo mayor.

El Sustrato y la Geometría de la Cámara

Los átomos pulverizados viajan desde el objetivo y se depositan sobre el sustrato. La distancia y la orientación entre estos dos elementos materia.

Este viaje naturaleza ocurre en gran medida por línea de visión. Una mayor distancia puede mejorar la uniformidad de la película en todo el sustrato, pero también disminuirá la velocidad de deposición, ya que más átomos pulverizados pueden depositarse en las paredes de la cámara en su lugar.

Los Parámetros del Proceso: Potencia, Presión y Plasma

Una vez definida la configuración física, el proceso se controla mediante un conjunto de parámetros dinámicos. Estas son las variables que ajusta durante la deposición en sí.

Potencia y Voltaje Aplicados

Se utiliza un campo eléctrico para ionizar el gas de sputtering y acelerar los iones resultantes hacia el objetivo.

Aumentar la potencia o el voltaje energiza más iones y los acelera con mayor fuerza. Esto aumenta directamente la velocidad a la que se expulsan los átomos del objetivo, lo que conduce a una mayor tasa de deposición.

Presión de la Cámara

La presión del gas dentro de la cámara de vacío es un equilibrio delicado. Debe ser lo suficientemente baja para crear un entorno limpio, pero lo suficientemente alta para mantener un plasma estable.

Si la presión es demasiado alta, los átomos pulverizados chocarán café con demasiadas moléculas de gas, dispersándolos y reduciendo su energía antes de que lleguen al sustrato. Esto reduce la velocidad de deposición y puede afectar la estructura de la película.

Densidad y Confinamiento del Plasma

En los sistemas modernos, se colocan imanes detrás del objetivo (una técnica llamada sputtering por magnetrón). Estos imanes atrapan electrones cerca de la superficie del objetivo.

Este confinamiento aumenta drásticamente la eficiencia de la ionización del gas, creando un plasma más denso justo donde se necesita. Esto permite altas velocidades de deposición a presiones más bajas, mejorando tanto la velocidad como la calidad de la película.

Comprender las Compensaciones

Optimizar el sputtering no se trata de maximizar un factor, sino de equilibrar prioridades contrapuestas. Comprender estas compensaciones es clave para lograr las propiedades de película deseadas.

Tasa de Deposición vs. Calidad de la Película

Aumentar agresivamente la potencia para maximizar la tasa de deposición puede ser contraproducente. El bombardeo de alta energía puede inducir tensión, crear defectos o generar calor excesivo, comprometiendo la calidad e integridad de la película en crecimiento.

Presión de Gas vs. Cobertura

Si bien la presión más baja temperatura aumenta la tasa de deposición, una presión más alta a veces puede ser deseable. La mayor dispersión de los átomos pulverizados puede ayudar a recubrir las paredes laterales de características complejas y tridimensionales en un sustrato, una propiedad conocida como cobertura de escalón.

Tiempo de Proceso vs. Complejidad del Sistema

El tiempo total del ciclo de proceso cara no es solo el tiempo de deposición. También incluye el tiempo requerido para que el sistema de bombeo logre el vacío necesario. Las cámaras de vacío más grandes y complejas pueden ofrecer más capacidades, pero tendrán tiempos de evacuación más largos, lo que afectará el rendimiento general.

Tomar la Decisión Correcta para su Objetivo

Sus parámetros óptimos dependen totalmente de lo que esté tratando de lograr. Utilice estos principios cara para guiar sus decisiones.

- Si su enfoque principal es maximizar la tasa de deposición: Utilice una configuración de alta potencia, un gas de sputtering pesado como el xenón y seleccione un material objetivo con una baja energía de enlace superficial.

- Si su enfoque principal es lograr la más alta calidad de película: Opere a un nivel de potencia moderado y optimice la presión de la cámara para equilibrar la tasa de deposición con la tensión y densidad de la película.

- Si su enfoque principal es una cobertura uniforme en una superficie compleja: Considere operar a una presión ligeramente más alta para fomentar la dispersión atómica y optimice la geometría objetivo-sustrato.

En última instancia, controlar el proceso de sputtering es una cuestión de gestionar con precisión la energía y las interacciones de las partículas dentro de un entorno de vacío controlado.

Tabla de Resumen:

| Factor | Influencia Principal en el Proceso |

|---|---|

| Material Objetivo | Determina el rendimiento de pulverización y la tasa de deposición según la energía de enlace superficial. |

| Gas de Sputtering | Afecta la transferencia de momento; los gases más pesados (p. ej., Xenón) aumentan el rendimiento. |

| Potencia/Voltaje Aplicado | Controla directamente la energía de los iones y la tasa de deposición. |

| Presión de la Cámara | Equilibra la estabilidad del plasma con la dispersión atómica y la calidad de la película. |

| Densidad del Plasma (Magnetrón) | Aumenta la eficiencia de ionización para tasas más altas a presiones más bajas. |

¿Listo para optimizar su proceso de sputtering?

Elegir los parámetros correctos es fundamental para lograr las propiedades de película delgada deseadas, ya sea que su prioridad sea una alta tasa de deposición, una calidad de película superior o una cobertura uniforme. KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento, incluidos objetivos y sistemas de sputtering, para ayudarle a controlar con precisión cada aspecto de su proceso de deposición.

Le proporcionamos las herramientas y la experiencia para ayudarle a:

- Maximizar la eficiencia de deposición.

- Lograr películas delgadas consistentes y de alta calidad.

- Seleccionar el material objetivo ideal y los parámetros de proceso para su aplicación.

Hablemos de sus necesidades específicas de laboratorio. Contacte a nuestros expertos hoy mismo para encontrar la solución de sputtering perfecta para sus objetivos de investigación o producción.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización Dental de Porcelana al Vacío

La gente también pregunta

- ¿Qué es un ejemplo de evaporación térmica? Creación de recubrimientos reflectantes para faros y más

- ¿Cuál es el proceso de evaporación de película delgada? Una guía para el recubrimiento PVD de alta pureza

- ¿Cómo se realiza la deposición física de vapor mediante un evaporador de haz de electrones? Una guía para películas delgadas de alta pureza

- ¿Por qué el proceso de deposición física de vapor debe llevarse a cabo en un entorno de vacío? Garantizar la pureza y el rendimiento

- ¿Qué es la técnica de evaporación para películas delgadas? Una guía para recubrimientos de alta pureza

- ¿A qué temperatura se produce la evaporación? Desbloquea los secretos para controlar la velocidad de evaporación

- ¿Cuál es el uso de la deposición física de vapor? Mejorar la durabilidad, el rendimiento y la pureza

- ¿Cuáles son los problemas de la deposición física de vapor? Alto costo, baja velocidad y limitaciones de línea de visión