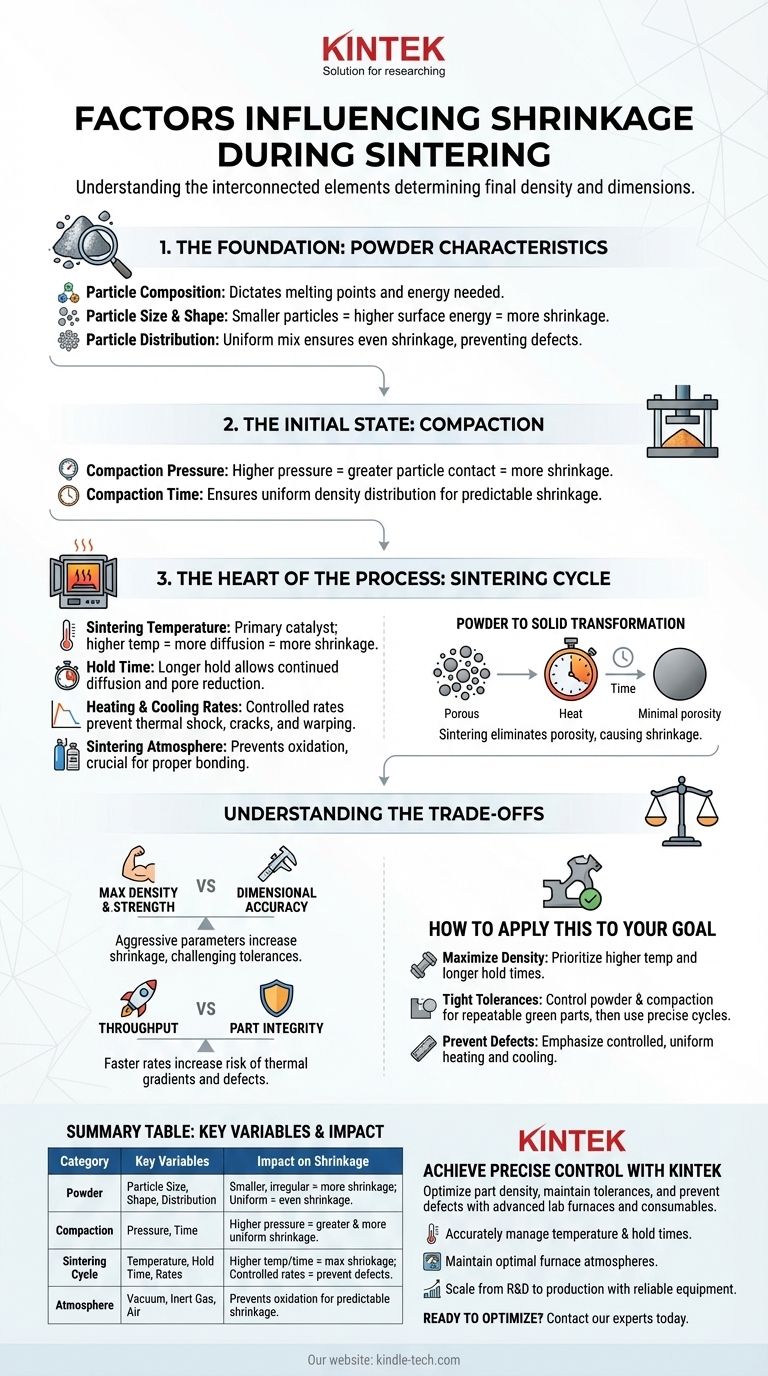

Varios factores críticos impulsan la contracción durante la sinterización. El proceso está fundamentalmente influenciado por las características del polvo crudo, la compactación inicial de la pieza y las condiciones precisas del ciclo térmico, incluyendo la temperatura, el tiempo y la atmósfera. Cada uno de estos elementos juega un papel distinto e interconectado en la determinación de la densidad y las dimensiones finales del componente.

La sinterización no es un simple proceso de calentamiento; es una transformación controlada a nivel atómico. Comprender que la contracción es una consecuencia directa de la eliminación de la porosidad le permite manipular las variables de entrada —desde el tamaño de partícula hasta la velocidad de calentamiento— para lograr un resultado predecible y deseado.

La base: Características del polvo

El camino hacia una pieza terminada comienza con la materia prima. Las propiedades inherentes del polvo establecen la línea de base de cómo se comportará el material durante la sinterización.

Composición de las partículas

La composición química del polvo es el factor más fundamental. Diferentes metales, aleaciones o cerámicas tienen puntos de fusión, tasas de difusión y propiedades térmicas únicas, todo lo cual dicta la energía requerida para iniciar y completar el proceso de sinterización.

Tamaño y forma de las partículas

Las partículas más pequeñas poseen una mayor relación superficie-volumen. Esta alta energía superficial es una fuerza impulsora principal para la sinterización, lo que generalmente conduce a una contracción más rápida y significativa a medida que el sistema busca un estado de menor energía. Las partículas de forma irregular también pueden aumentar el contacto entre partículas, influyendo aún más en la densificación.

Distribución de partículas

Una distribución uniforme del tamaño de las partículas es fundamental para obtener resultados predecibles. Una mezcla homogénea asegura que la contracción ocurra de manera uniforme en toda la pieza, evitando deformaciones, tensiones internas o áreas de densidad inconsistente.

El estado inicial: El papel de la compactación

La compactación, o moldeo, crea la pieza "en verde" —el precursor sin sinterizar. La densidad y la integridad de este estado inicial impactan directamente en la etapa de sinterización posterior.

Presión de compactación

Una mayor presión de compactación fuerza a las partículas a acercarse, aumentando la densidad inicial de la pieza en verde. Este contacto mejorado entre partículas facilita la difusión atómica que impulsa la densificación, influyendo directamente en la velocidad y el grado de contracción.

Tiempo de compactación

Aunque secundario a la presión, la duración de la compactación ayuda a asegurar que la densidad se distribuya uniformemente por toda la pieza. Esta uniformidad es esencial para una contracción predecible durante la fase de calentamiento.

El corazón del proceso: El ciclo de sinterización

El ciclo térmico es donde ocurre la transformación de un polvo compactado a un objeto sólido. Cada variable en esta etapa debe controlarse con precisión.

Temperatura de sinterización

La temperatura es el catalizador principal de la sinterización. Las temperaturas más altas proporcionan la energía térmica necesaria para que los átomos se difundan a través de los límites de las partículas, llenando los huecos (poros) entre ellas y haciendo que la pieza se contraiga y densifique.

Tiempo de mantenimiento

La duración que la pieza se mantiene a la temperatura máxima de sinterización es crítica. Un tiempo de mantenimiento más prolongado permite que el proceso de difusión continúe por más tiempo, lo que resulta en una mayor reducción de poros y, en consecuencia, una mayor contracción. Por ejemplo, aumentar el tiempo de mantenimiento de 30 a 60 minutos puede reducir el tamaño de los poros hasta en un 25%.

Velocidades de calentamiento y enfriamiento

La velocidad a la que se calienta (rampa ascendente) y se enfría la pieza afecta la uniformidad del proceso. Una velocidad controlada y constante previene el choque térmico y asegura que toda la pieza se contraiga de manera consistente, minimizando el riesgo de grietas o deformaciones.

Atmósfera de sinterización

La atmósfera dentro del horno —ya sea vacío, gas inerte como argón o aire— es crucial. Previene reacciones químicas indeseables como la oxidación, que pueden inhibir la unión entre partículas y afectar negativamente las propiedades finales del componente.

Comprendiendo las compensaciones

La optimización del proceso de sinterización siempre implica equilibrar objetivos contrapuestos. Comprender estas compensaciones es esencial para un control eficaz del proceso.

Resistencia vs. Precisión dimensional

Lograr la máxima densidad y resistencia mecánica a menudo requiere parámetros de sinterización agresivos (alta temperatura, tiempos de mantenimiento prolongados). Sin embargo, esto también provoca la contracción más significativa, lo que puede dificultar el mantenimiento de tolerancias dimensionales ajustadas.

Rendimiento vs. Integridad de la pieza

Las velocidades de calentamiento y enfriamiento más rápidas pueden aumentar el rendimiento de la producción. Sin embargo, esta velocidad aumenta el riesgo de gradientes térmicos dentro de la pieza, lo que puede provocar una contracción no uniforme, tensiones internas y posibles defectos.

Eliminación de la porosidad

La contracción es la manifestación física de la reducción o eliminación de la porosidad. Las variables que aumentan la contracción, como temperaturas más altas y tiempos de mantenimiento más prolongados, son las mismas que se utilizan para crear una pieza completamente densa. Por el contrario, si se desea cierto nivel de porosidad, estos parámetros deben limitarse cuidadosamente.

Cómo aplicar esto a su objetivo

Su objetivo específico determina qué factores debe priorizar.

- Si su enfoque principal es maximizar la densidad y resistencia de la pieza: Priorice temperaturas de sinterización más altas y tiempos de mantenimiento más prolongados para llevar el proceso de difusión lo más cerca posible de su finalización.

- Si su enfoque principal es lograr tolerancias dimensionales ajustadas: Controle meticulosamente las características del polvo y la presión de compactación para crear una pieza "en verde" altamente reproducible, luego utilice un ciclo térmico controlado con precisión.

- Si su enfoque principal es prevenir defectos como deformaciones o grietas: Enfatice las velocidades de calentamiento y enfriamiento controladas y uniformes para minimizar las tensiones internas en todo el componente.

Dominar estas variables interconectadas es la clave para transformar el polvo crudo en un componente de alto rendimiento y diseñado con precisión.

Tabla resumen:

| Categoría de factor | Variables clave | Impacto en la contracción |

|---|---|---|

| Características del polvo | Tamaño, forma, distribución de las partículas | Las partículas más pequeñas e irregulares aumentan la contracción; la distribución uniforme asegura una contracción homogénea. |

| Compactación (pieza en verde) | Presión de compactación, tiempo | Una mayor presión aumenta el contacto entre partículas, facilitando una contracción mayor y más uniforme. |

| Ciclo de sinterización | Temperatura, tiempo de mantenimiento, velocidad de calentamiento/enfriamiento | Una temperatura más alta y un tiempo de mantenimiento más prolongado maximizan la contracción; las velocidades controladas previenen defectos. |

| Atmósfera | Vacío, gas inerte, aire | Previene la oxidación, asegurando una unión adecuada y una contracción predecible. |

Logre un control preciso sobre la contracción por sinterización y optimice la densidad de sus piezas con KINTEK.

Comprender la compleja interacción de las propiedades del polvo, la compactación y los ciclos térmicos es esencial para producir componentes sinterizados de alta calidad y dimensionalmente precisos. Ya sea que su objetivo sea maximizar la resistencia, mantener tolerancias ajustadas o prevenir defectos, el equipo de laboratorio adecuado es fundamental para obtener resultados repetibles.

KINTEK se especializa en hornos de laboratorio avanzados y consumibles diseñados para un control preciso de la sinterización. Nuestras soluciones le ayudan a:

- Gestionar con precisión los perfiles de temperatura y los tiempos de mantenimiento para una contracción consistente.

- Mantener atmósferas óptimas en el horno para asegurar una unión adecuada del material.

- Escalar desde I+D hasta producción con equipos fiables y de alto rendimiento.

¿Listo para optimizar su proceso de sinterización? Contacte hoy mismo a nuestros expertos para discutir su aplicación específica y descubrir cómo el equipo de laboratorio de KINTEK puede mejorar sus resultados.

Guía Visual

Productos relacionados

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿Qué es la sinterización al vacío? Logre una pureza y un rendimiento inigualables para materiales avanzados

- ¿Qué es la reacción de sinterización? Transformar polvos en sólidos densos sin fundirlos

- ¿Por qué la sinterización es más fácil en presencia de una fase líquida? Desbloquee una densificación más rápida y a menor temperatura

- ¿Cuál es la función de un horno de vacío? Lograr un procesamiento térmico de alta pureza y libre de contaminación

- ¿Cuál es el proceso de sinterización de la metalurgia de polvos? Transformar el polvo en piezas metálicas duraderas