En resumen, el proceso de pirólisis se rige por dos categorías principales de factores: las condiciones del proceso que usted controla (como la temperatura y la velocidad de calentamiento) y las características inherentes de la materia prima (el material que se procesa). Estos factores trabajan juntos para determinar el rendimiento y la composición final de los tres productos primarios: biocarbón sólido, bioaceite líquido y gas de pirólisis.

El concepto más crítico a comprender es que la pirólisis no es un proceso único y fijo. Es una plataforma ajustable donde la modificación de factores específicos, principalmente la temperatura y la velocidad de calentamiento, permite cambiar deliberadamente la producción para favorecer la obtención de carbón sólido, aceite líquido o gas.

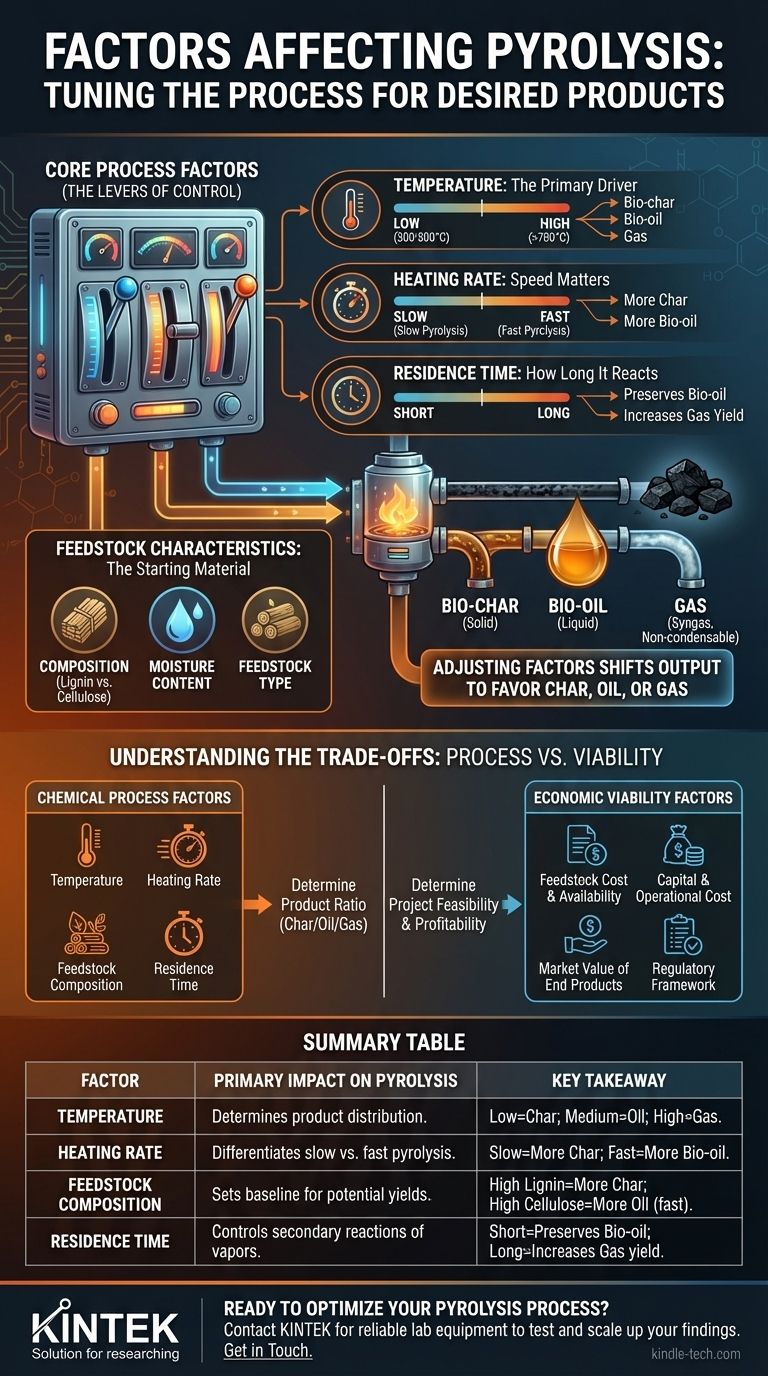

Factores clave del proceso: las palancas de control

Comprender la pirólisis es comprender las variables que se pueden manipular. Cada uno de estos factores actúa como una palanca, lo que le permite ajustar la reacción para lograr un resultado específico.

Temperatura: el motor principal

La temperatura es el factor más influyente en la pirólisis. Dicta directamente la extensión y la velocidad de la descomposición térmica.

Diferentes rangos de temperatura favorecen diferentes productos. Como regla general, las temperaturas más bajas (alrededor de 300-500 °C) favorecen la producción de biocarbón sólido. A medida que aumentan las temperaturas (500-700 °C), el proceso favorece la producción de bioaceite líquido. A temperaturas muy altas (>700 °C), el craqueo térmico se vuelve dominante, descomponiendo moléculas más grandes en gases no condensables (gas de síntesis).

Velocidad de calentamiento: la velocidad importa

La velocidad de calentamiento es la rapidez con la que la materia prima alcanza la temperatura objetivo de pirólisis. Este factor es el diferenciador clave entre la pirólisis "lenta" y "rápida".

Una velocidad de calentamiento lenta (pirólisis lenta) permite más tiempo para las reacciones de formación de carbón, maximizando el rendimiento del producto sólido. Por el contrario, una velocidad de calentamiento muy rápida (pirólisis rápida) descompone rápidamente el material, minimizando la formación de carbón y maximizando el rendimiento de vapores que luego se condensan en bioaceite líquido.

Composición de la materia prima: el material de partida

La composición química y las propiedades físicas del material de entrada, o materia prima, establecen la base para todo el proceso. Las características clave incluyen el contenido de humedad y la composición de celulosa, hemicelulosa y lignina.

Los materiales con alto contenido de humedad requieren más energía para calentarse, lo que afecta la eficiencia del proceso. Los materiales ricos en lignina (como la madera) tienden a producir más biocarbón, mientras que los ricos en celulosa a menudo producen más bioaceite en las condiciones adecuadas.

Tiempo de residencia: cuánto tiempo reacciona

El tiempo de residencia se refiere a la duración en que el material (o su vapor) se mantiene a la temperatura de reacción.

Un tiempo de residencia más corto para los vapores es crucial para la pirólisis rápida para evitar reacciones secundarias, donde los componentes valiosos del bioaceite podrían "craquearse" en gases de menor valor. Tiempos de residencia más largos, especialmente a altas temperaturas, aumentarán consistentemente el rendimiento de gas.

Comprendiendo las compensaciones: proceso vs. viabilidad

Es fundamental distinguir entre los factores que afectan el proceso químico en sí y los que afectan la viabilidad económica de un proyecto de pirólisis. Aunque están interrelacionados, no son lo mismo.

Factores del proceso químico

Estas son las variables discutidas anteriormente: temperatura, velocidad de calentamiento, composición de la materia prima y tiempo de residencia. Impactan directamente la química y determinan la proporción de carbón, aceite y gas que se produce. Una mala gestión de estos resultará en un proceso ineficiente y rendimientos de producto indeseables.

Factores de viabilidad económica

Estos factores determinan si una operación de pirólisis tiene sentido financiero. Un proceso químicamente perfecto aún puede fallar si la economía es desfavorable.

Los factores económicos clave incluyen el costo y la disponibilidad de la materia prima, el costo de capital y operativo de la tecnología de pirólisis, y el valor de mercado de los productos finales (biocarbón, bioaceite, gas de síntesis). Además, el marco regulatorio local y la disponibilidad de incentivos o financiación gubernamental pueden determinar el éxito o el fracaso de la viabilidad de un proyecto.

Tomar la decisión correcta para su objetivo

Su estrategia operativa debe estar dictada por el producto final deseado. Al ajustar los factores clave del proceso, puede dirigir el resultado para cumplir un objetivo específico.

- Si su objetivo principal es maximizar el biocarbón: Emplee pirólisis lenta con temperaturas más bajas (por ejemplo, 400 °C) y velocidades de calentamiento lentas para dar tiempo a que se forme la estructura de carbono sólido.

- Si su objetivo principal es maximizar el bioaceite: Use pirólisis rápida con temperaturas moderadas (por ejemplo, 500 °C), velocidades de calentamiento extremadamente altas y un tiempo de residencia de vapor corto para capturar los líquidos antes de que se descompongan.

- Si su objetivo principal es maximizar la producción de gas: Utilice temperaturas muy altas (>700 °C) para asegurar un craqueo térmico completo de todos los componentes en gases no condensables.

En última instancia, dominar la pirólisis significa comprender que no solo está aplicando calor; está llevando a cabo una transformación controlada donde cada factor es una elección.

Tabla resumen:

| Factor | Impacto principal en la pirólisis | Conclusión clave |

|---|---|---|

| Temperatura | Determina la distribución del producto. | Baja (300-500°C) = Carbón; Media (500-700°C) = Aceite; Alta (>700°C) = Gas. |

| Velocidad de calentamiento | Diferencia la pirólisis lenta de la rápida. | Lenta = Más carbón; Rápida = Más bioaceite. |

| Composición de la materia prima | Establece la base para los rendimientos potenciales. | Alta lignina = Más carbón; Alta celulosa = Más aceite (con pirólisis rápida). |

| Tiempo de residencia | Controla las reacciones secundarias de los vapores. | Tiempo corto = Conserva el bioaceite; Tiempo largo = Aumenta el rendimiento de gas. |

¿Listo para optimizar su proceso de pirólisis?

El equipo de laboratorio adecuado es esencial para investigar y perfeccionar los factores que controlan la pirólisis. KINTEK se especializa en reactores de laboratorio, hornos y sistemas analíticos de alta calidad diseñados para un control preciso sobre la temperatura, la velocidad de calentamiento y el tiempo de residencia.

Proporcionamos las herramientas fiables que necesita para:

- Probar con precisión diferentes materias primas y condiciones de proceso.

- Ampliar sus hallazgos del laboratorio a la planta piloto.

- Lograr rendimientos consistentes y de alta calidad de biocarbón, bioaceite o gas de síntesis.

Contacte a nuestros expertos hoy mismo para discutir cómo nuestro equipo puede ayudarle a dominar su investigación y desarrollo en pirólisis.

Póngase en contacto para una consulta

Guía Visual

Productos relacionados

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuáles son las ventajas y desventajas de la pirólisis? Desbloqueando el potencial de convertir residuos en valor

- ¿Cuál es el potencial futuro de la pirólisis y la gasificación? Desbloqueando el valor de los residuos

- ¿Cuál es la diferencia entre calcinación y tostación? Una guía de los procesos de tratamiento térmico

- ¿Cómo funciona la pirólisis de biomasa? Convierta residuos orgánicos en bio-aceite, biocarbón y gas de síntesis

- ¿Es segura la pirólisis de plástico? Comprensión de los riesgos críticos y los controles de ingeniería

- ¿Qué es la pirólisis y cuál es su temperatura de operación? Una guía para convertir residuos en productos valiosos

- ¿Qué plásticos se pueden usar en la pirólisis? Una guía de materias primas ideales para la conversión de residuos en energía

- ¿Cuáles son los productos de la pirólisis de la madera? Una guía sobre los rendimientos de biocarbón, bioaceite y gas de síntesis