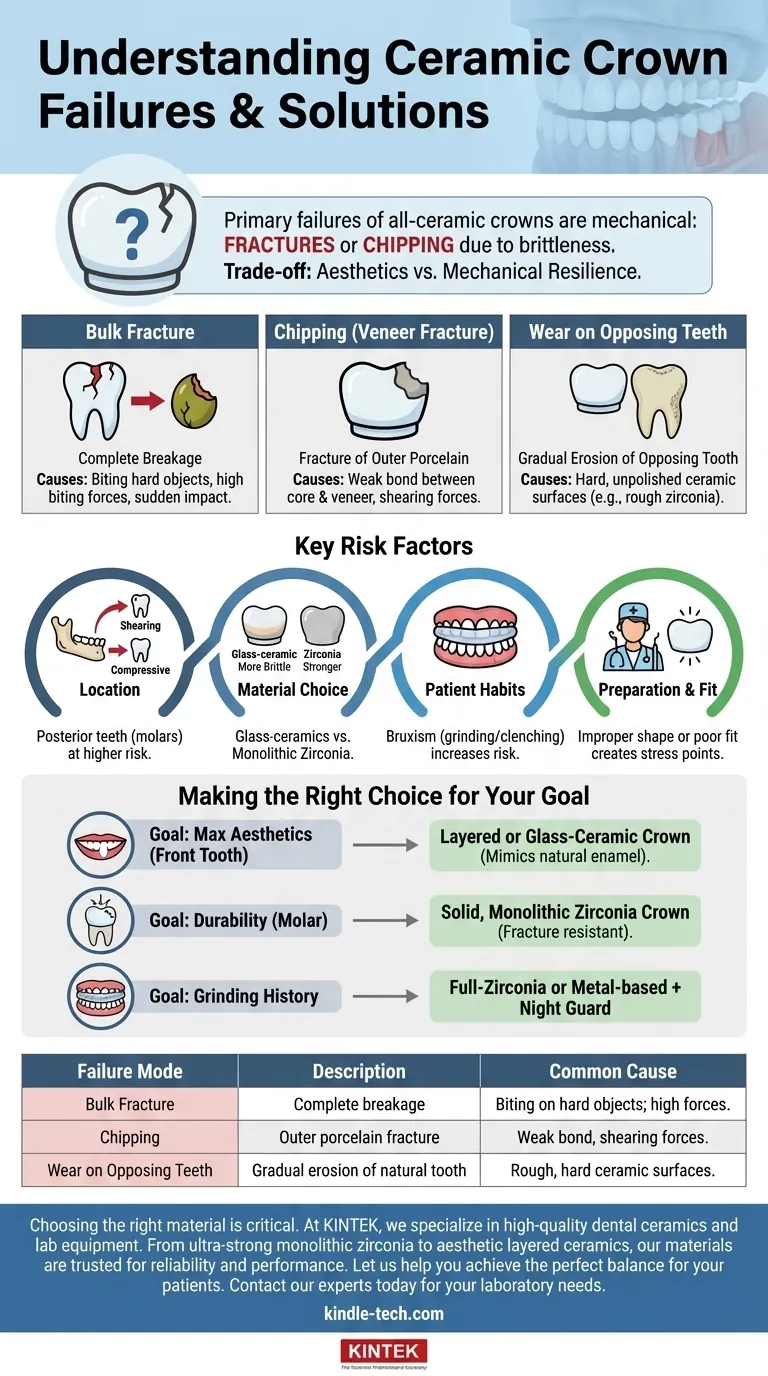

Los principales fallos de las coronas totalmente cerámicas son mecánicos, y la mayoría de las veces implican fracturas o astillados debido a su naturaleza frágil. Aunque ofrecen una estética y biocompatibilidad superiores, su principal inconveniente en comparación con las opciones a base de metal es una menor tolerancia a las fuerzas intensas de mordida, lo que puede provocar grietas en el material o desgaste en los dientes naturales opuestos.

La decisión de utilizar una corona de cerámica implica una compensación fundamental entre la estética y la resiliencia mecánica. Comprender el tipo específico de cerámica y su ubicación prevista en la boca es el factor más crítico para predecir su éxito a largo plazo.

Los principales modos de fallo de las coronas de cerámica

Aunque las cerámicas modernas son increíblemente fuertes, no son infalibles. Sus fallos casi siempre están relacionados con sus propiedades inherentes del material y las fuerzas a las que son sometidas.

Fractura masiva (Bulk Fracture)

El fallo más significativo es una fractura completa de la corona en sí. Las cerámicas son muy fuertes bajo compresión, pero pueden ser frágiles bajo tensión o impacto repentino y agudo.

Esto puede ocurrir al morder algo inesperadamente duro, como el hueso de una aceituna o un grano de palomitas de maíz. La fuerza se concentra en un punto pequeño, creando una grieta que se propaga a través del material.

Astillado (Chipping o Fractura de la Chapa)

Muchas coronas estéticas consisten en un núcleo de cerámica fuerte (como el circonio) cubierto por una capa de porcelana más débil y más translúcida. Esta estratificación logra una apariencia de vida real.

Sin embargo, la unión entre estas dos capas puede ser un punto débil. La porcelana exterior puede astillarse o desprenderse, dejando al descubierto el núcleo más opaco que se encuentra debajo. Aunque la corona sigue siendo funcional, su valor estético se ve comprometido.

Desgaste de los dientes opuestos

Las cerámicas de alta resistencia, especialmente algunos tipos de circonio, son más duras que el esmalte dental natural.

Si la superficie de mordida de la corona no está perfectamente pulida y lisa, puede actuar como papel de lija fino, desgastando gradualmente el diente natural opuesto con el tiempo. Esto es lo que se quiere decir cuando se dice que pueden "debilitar" los dientes adyacentes.

Comprensión de los factores de riesgo clave

El éxito de una corona no está determinado únicamente por el material. Varios factores clínicos y específicos del paciente influyen drásticamente en el riesgo de fallo.

Ubicación en la boca

Una corona en un diente frontal experimenta fuerzas de cizallamiento, mientras que una corona en un molar soporta inmensas fuerzas compresivas de la masticación. Los dientes posteriores (molares) tienen un riesgo mucho mayor de fractura debido a estas altas cargas.

Elección del material cerámico

"Totalmente cerámica" es una categoría amplia. Materiales como las vitrocerámicas son muy estéticos y se adhieren bien al diente, pero son más frágiles. El circonio monolítico es mucho más fuerte y resistente a la fractura, pero puede ser menos translúcido.

Hábitos del paciente

Los pacientes que aprietan o rechinan los dientes (bruxismo) ejercen un estrés extremo y prolongado en sus restauraciones. Este hábito parafuncional aumenta drásticamente la probabilidad de fractura, astillado o desgaste de cualquier tipo de corona.

Preparación y ajuste

El éxito de una corona comienza con el dentista. Una preparación dental con forma inadecuada o una corona mal ajustada crea puntos de tensión internos. Con el tiempo, estas concentraciones de tensión pueden provocar fácilmente una fractura.

Tomar la decisión correcta para su objetivo

Seleccionar el material adecuado es una decisión colaborativa entre usted y su dentista, basada en el equilibrio entre estética, función y riesgo.

- Si su enfoque principal es la máxima estética para un diente frontal: Una corona de cerámica estratificada o de vitrocerámica suele ser la mejor opción, ya que su translucidez imita perfectamente el esmalte natural.

- Si su enfoque principal es la durabilidad para un molar: Una corona de circonio monolítico sólido es la opción superior, priorizando la resistencia a la fractura sobre el resultado estético final.

- Si tiene antecedentes de rechinar o apretar los dientes: A menudo se recomienda una corona de circonio completo o incluso una corona a base de metal, y es esencial un protector nocturno para prevenir daños.

En última instancia, una corona de cerámica bien diseñada y colocada correctamente puede proporcionar un resultado hermoso, duradero y de larga duración cuando se respetan sus limitaciones.

Tabla de resumen:

| Modo de Fallo | Descripción | Causa Común |

|---|---|---|

| Fractura Masiva | Rotura completa de la corona. | Morder objetos duros; altas fuerzas de mordida. |

| Astillado | Fractura de la capa exterior de porcelana. | Unión débil entre el núcleo y la chapa; fuerzas de cizallamiento. |

| Desgaste de los Dientes Opuestos | Erosión gradual del diente natural opuesto a la corona. | Superficies cerámicas duras y sin pulir (p. ej., algo de circonio). |

Elegir el material cerámico adecuado es fundamental para una restauración duradera y hermosa.

En KINTEK, nos especializamos en proporcionar cerámicas dentales y equipos de laboratorio de alta calidad para crear coronas precisas y duraderas. Ya sea que necesite circonio monolítico ultrarresistente para dientes posteriores o cerámicas estratificadas altamente estéticas para restauraciones anteriores, nuestros materiales son confiables por los profesionales dentales por su fiabilidad y rendimiento.

Permítanos ayudarle a lograr el equilibrio perfecto entre estética y función para sus pacientes. Contacte con nuestros expertos hoy mismo para analizar las necesidades específicas de su laboratorio y encontrar la solución ideal.

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Cuál es el efecto de la temperatura de sinterización de la zirconia? Domine la clave de la fuerza y la estabilidad

- ¿Cuál es la temperatura de sinterización de la zirconia? Dominando el protocolo para restauraciones dentales perfectas

- ¿Cuál es la temperatura de sinterización del circonio? Una guía sobre el rango de 1400 °C a 1600 °C para laboratorios dentales

- ¿Cuál es una de las aplicaciones más nuevas para las cerámicas dentales? Zirconia monolítica para puentes de arcada completa

- ¿Cuál es el precio del horno de sinterización de zirconia? Invierta en precisión, no solo en una etiqueta de precio