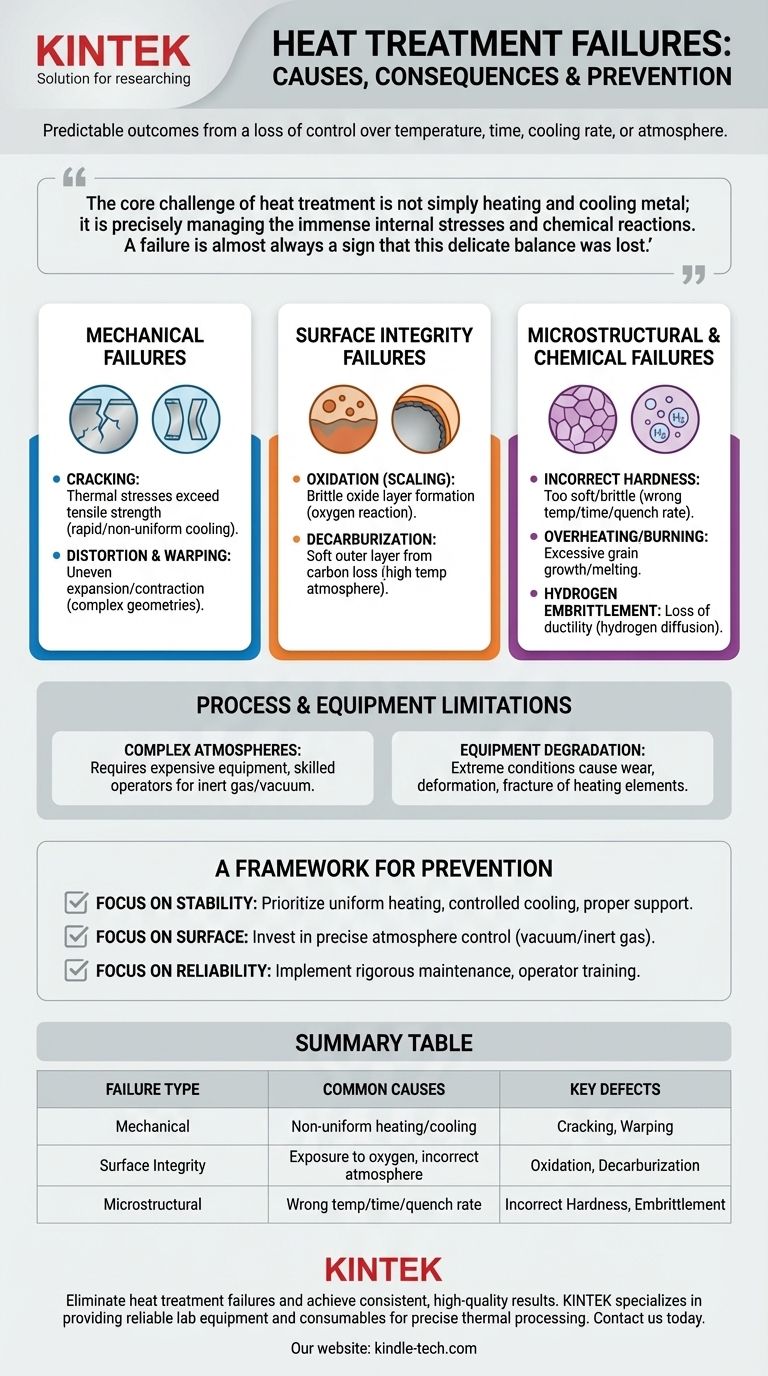

En última instancia, las fallas en el tratamiento térmico no son ocurrencias aleatorias, sino resultados predecibles que surgen de una pérdida de control sobre la temperatura, el tiempo, la velocidad de enfriamiento o la atmósfera. Las fallas más comunes se manifiestan como defectos físicos como agrietamiento y deformación, o como defectos metalúrgicos como dureza incorrecta, puntos blandos y fragilización, todo lo cual compromete la integridad y el rendimiento del componente final.

El desafío central del tratamiento térmico no es simplemente calentar y enfriar metal; es gestionar con precisión las inmensas tensiones internas y reacciones químicas que ocurren durante el proceso. Una falla es casi siempre una señal de que este delicado equilibrio se perdió, lo que llevó a un componente que no cumple con sus requisitos de ingeniería.

Las fuentes de fallas en el tratamiento térmico

Las fallas en el tratamiento térmico se pueden clasificar en tres áreas principales: mecánicas, a nivel de superficie y microestructurales. Cada una se deriva de una desviación específica en el proceso de tratamiento estrictamente controlado.

Fallas mecánicas: Agrietamiento y distorsión

El agrietamiento es la falla más catastrófica. Ocurre cuando las tensiones térmicas, inducidas por un calentamiento y enfriamiento rápido o no uniforme, exceden la resistencia a la tracción del material.

La distorsión y la deformación son menos graves pero muy comunes. Esto sucede cuando diferentes secciones de una pieza se expanden o contraen a diferentes velocidades, creando tensiones internas que cambian permanentemente la forma del componente. Las geometrías complejas con secciones gruesas y delgadas son especialmente vulnerables.

Fallas de integridad superficial: Oxidación y descarburación

La oxidación, o formación de cascarilla, es la formación de una capa de óxido quebradiza y escamosa en la superficie del material. Esto ocurre cuando el metal caliente reacciona con el oxígeno en la atmósfera del horno, lo que lleva a la pérdida de material y a un acabado superficial deficiente.

La descarburación es la pérdida de carbono de la superficie del acero. Esto crea una capa exterior blanda, lo cual es perjudicial para las piezas que requieren alta resistencia al desgaste y dureza superficial. Es causada por una reacción con la atmósfera del horno a altas temperaturas.

Fallas microestructurales y químicas

La dureza incorrecta es una falla común en la que el material termina demasiado blando o demasiado quebradizo. Esto resulta de no alcanzar la temperatura de austenización correcta, no mantenerla durante el tiempo requerido o usar una velocidad de enfriamiento que es demasiado rápida o demasiado lenta para la microestructura deseada (por ejemplo, formando perlita en lugar de martensita).

El sobrecalentamiento o quemado ocurre si la temperatura es demasiado alta. Esto provoca un crecimiento excesivo del grano o incluso la fusión en los límites del grano, lo que debilita gravemente el material y no se puede corregir.

La fragilización por hidrógeno es una falla química en la que los átomos de hidrógeno se difunden en la red metálica, causando una pérdida significativa de ductilidad y tenacidad. Como se señala en la documentación del proceso, este es un riesgo conocido al tratar ciertos aceros en atmósferas con un alto contenido de hidrógeno.

Comprender las compensaciones: Limitaciones del proceso y del equipo

La prevención de las fallas anteriores requiere equipos y procesos sofisticados, pero estos sistemas introducen su propio conjunto de desafíos y posibles puntos de falla.

La complejidad de las atmósferas controladas

Para evitar la oxidación y la descarburación, los hornos suelen utilizar una atmósfera controlada (por ejemplo, gas inerte) o vacío. Sin embargo, esta solución tiene sus inconvenientes.

Los sistemas de control de atmósfera implican equipos complicados, una gran inversión inicial y requieren operadores altamente calificados para gestionar las mezclas de gases y las presiones de manera efectiva.

La inevitabilidad de la degradación del equipo

Las condiciones extremas dentro de un horno provocan el desgaste del propio equipo. Esta degradación puede conducir directamente a fallas en el proceso.

Por ejemplo, los elementos calefactores eléctricos en los hornos de tratamiento térmico al vacío están bajo constante estrés térmico. Con el tiempo, pueden sufrir deformación a alta temperatura, fractura o incluso volatilización, lo que lleva a un calentamiento desigual y ciclos de tratamiento fallidos.

Un marco para prevenir fallas en el tratamiento térmico

El tratamiento térmico exitoso de un componente requiere un enfoque holístico que considere el material, la geometría y las limitaciones del proceso. Utilice estas pautas para alinear su estrategia con su objetivo principal.

- Si su enfoque principal es la estabilidad dimensional y la prevención de grietas: Priorice el calentamiento uniforme, las velocidades de enfriamiento controladas y el soporte adecuado de la pieza dentro del horno para minimizar los gradientes térmicos.

- Si su enfoque principal es lograr una dureza y un acabado superficial específicos: Invierta en un control preciso de la atmósfera (vacío o gases inertes/reactivos) para evitar la descarburación y la oxidación.

- Si su enfoque principal es la fiabilidad y la consistencia del proceso: Implemente un riguroso programa de mantenimiento de equipos e invierta en una capacitación integral del operador para mitigar las fallas del equipo y el error humano.

Al comprender estos modos de falla, puede transformar el tratamiento térmico de un riesgo operativo en una herramienta de ingeniería predecible y poderosa.

Tabla resumen:

| Tipo de falla | Causas comunes | Defectos clave |

|---|---|---|

| Mecánica | Calentamiento/enfriamiento no uniforme | Agrietamiento, Deformación |

| Integridad superficial | Exposición al oxígeno, atmósfera incorrecta | Oxidación, Descarburación |

| Microestructural | Temperatura/tiempo/velocidad de enfriamiento incorrectos | Dureza incorrecta, Fragilización |

Elimine las fallas del tratamiento térmico y logre resultados consistentes y de alta calidad.

KINTEK se especializa en proporcionar equipos de laboratorio y consumibles confiables para un procesamiento térmico preciso. Nuestros hornos y sistemas de control de atmósfera están diseñados para ayudarlo a mantener el equilibrio crítico de temperatura, tiempo y atmósfera, previniendo fallas comunes como el agrietamiento y la descarburación.

Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar las capacidades de su laboratorio y asegurar que sus procesos de tratamiento térmico sean un éxito predecible.

Póngase en contacto con nuestros expertos

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Cuáles son los metales más utilizados en la zona caliente de un horno de vacío? Descubra la clave para el procesamiento de alta pureza

- ¿Qué le sucede al calor generado en el vacío? Dominando el control térmico para materiales superiores

- ¿Es cierto o falso que el calor no puede viajar en el vacío? Descubra cómo el calor cruza el vacío del espacio

- ¿El endurecimiento aumenta la resistencia a la tracción? Impulsa la resistencia del material para aplicaciones exigentes

- ¿Por qué el tratamiento térmico al vacío a alta temperatura es fundamental para el acero Cr-Ni? Optimiza la resistencia y la integridad de la superficie