En esencia, un horno de tratamiento térmico debe ofrecer de manera fiable cuatro capacidades fundamentales. Estos requisitos son un sistema de calentamiento preciso, un control de temperatura exacto a lo largo del tiempo, una atmósfera de horno gestionada y la integridad estructural para contener de forma segura todo el proceso. Sin uno de estos, el horno no puede lograr las transformaciones metalúrgicas controladas que son el único propósito del tratamiento térmico.

La función esencial de un horno de tratamiento térmico no es simplemente calentarse, sino crear un entorno altamente controlado y repetible. Los cuatro requisitos clave son los pilares que permiten la manipulación precisa de las propiedades centrales de un material mediante la aplicación cuidadosa de calor y química.

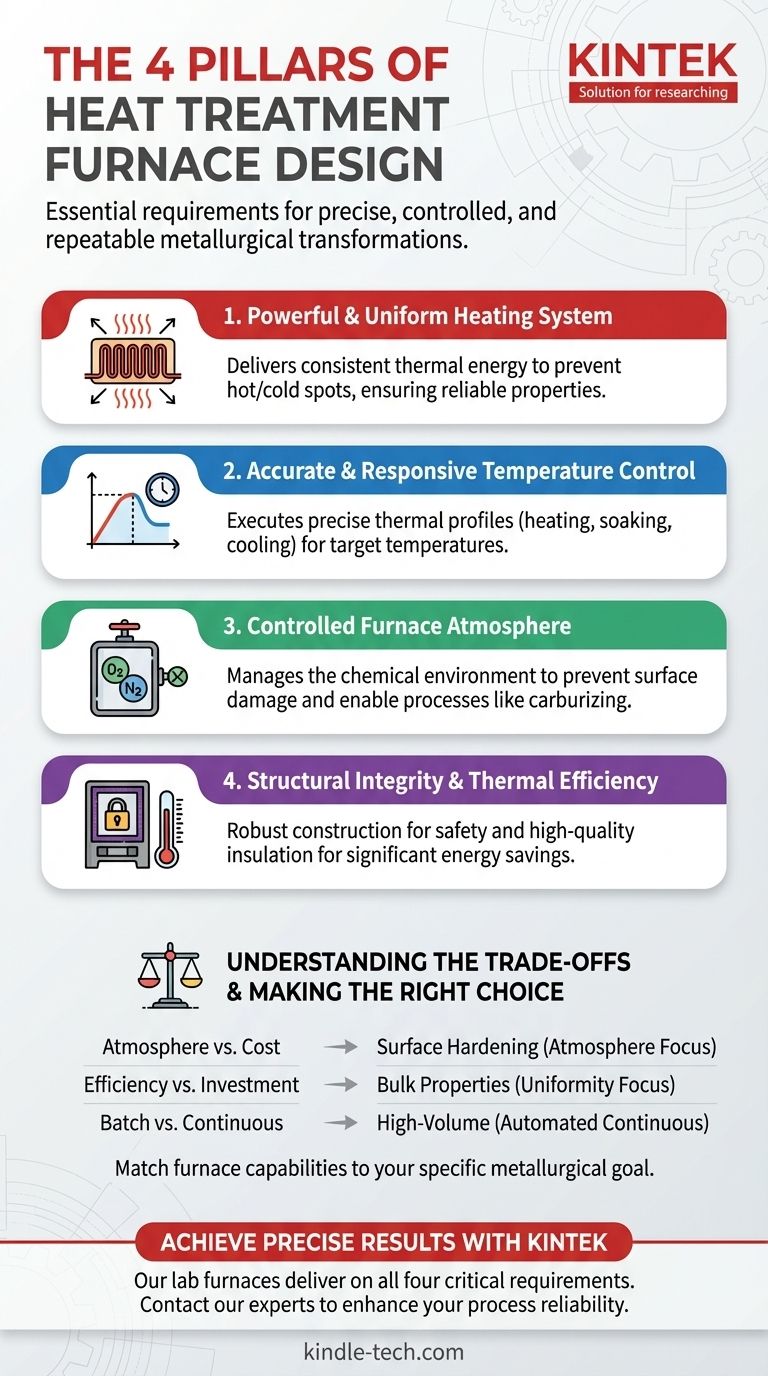

Los Cuatro Pilares del Diseño de Hornos

Para comprender por qué estos requisitos no son negociables, debemos observar la función que cada uno cumple para lograr un resultado metalúrgico específico. Trabajan en conjunto para transformar un material de su estado inicial a su estado final deseado.

1. Un Sistema de Calentamiento Potente y Uniforme

El requisito más obvio es la capacidad de generar calor. El sistema, ya sea alimentado por gas o eléctrico, debe ser capaz de suministrar suficiente energía térmica para elevar la temperatura de la carga al nivel objetivo en un plazo práctico.

Sin embargo, el verdadero desafío es la uniformidad del calor. Los puntos fríos o calientes dentro del horno darán como resultado propiedades inconsistentes del material, lo que hará que todo el proceso no sea fiable. Por eso el diseño y la colocación de los elementos calefactores son críticos.

2. Control de Temperatura Preciso y Receptivo

Generar calor no es suficiente; hay que controlarlo con precisión. Los procesos de tratamiento térmico siguen un perfil térmico específico, que a menudo implica un período de calentamiento rápido, un largo período de "mantenimiento" o remojo a una temperatura específica y una fase de enfriamiento controlada.

El sistema de control del horno debe regular la fuente de calor para ejecutar este perfil a la perfección. Debe suministrar alta energía durante la fase de calentamiento inicial y luego reducir la potencia para mantener una temperatura constante y estable durante el remojo, asegurando que toda la pieza alcance la temperatura objetivo.

3. Una Atmósfera de Horno Controlada

El entorno químico dentro del horno es tan importante como la temperatura. La atmósfera interactúa directamente con la superficie del metal caliente, y una atmósfera no controlada puede arruinar la pieza.

Un horno debe tener un cuerpo bien sellado para gestionar este entorno. Esto permite a los operadores evitar reacciones no deseadas como la oxidación (formación de cascarilla) o introducir intencionadamente gases específicos para alterar la superficie del material, como en los procesos de cementación. Esto se gestiona mediante dispositivos de ventilación y extracción dedicados.

4. Integridad Estructural y Eficiencia Térmica

El horno es un recipiente que debe contener de forma segura temperaturas extremas y atmósferas potencialmente volátiles. Su construcción física, incluido el cuerpo del horno y cualquier puerta o sello, debe ser robusta y fiable.

Además, debe ser eficiente. La parte superior del horno, y de hecho toda su estructura, debe tener una excelente función de conservación del calor (aislamiento). Un mal aislamiento provoca un enorme desperdicio de energía y puede crear un entorno operativo externo inseguro.

Comprender las Compensaciones

Seleccionar o diseñar un horno implica equilibrar prioridades contrapuestas. Comprender estas compensaciones es clave para tomar una decisión técnica sólida.

Hornos de Atmósfera vs. Hornos de Aire

Un horno con una cámara herméticamente sellada y sistemas complejos de manejo de gases es significativamente más caro y complejo de operar que un horno de aire simple. Si el proceso (como el revenido simple) o el material no son sensibles a la oxidación, una atmósfera controlada puede ser un gasto innecesario.

Eficiencia Energética vs. Coste Inicial

Un aislamiento de mayor calidad y elementos calefactores más eficientes aumentan el coste inicial de un horno. Sin embargo, estas inversiones se amortizan durante la vida útil operativa del horno gracias a un consumo de energía significativamente menor.

Procesamiento por Lotes vs. Continuo

Los hornos diseñados para el procesamiento por lotes ofrecen una gran flexibilidad para diferentes tamaños de piezas y ciclos de tratamiento. Los hornos continuos, que utilizan dispositivos mecánicos de alimentación y descarga, están construidos para la producción de gran volumen de piezas similares, ofreciendo una consistencia y un rendimiento superiores a costa de la flexibilidad.

Tomar la Decisión Correcta para su Objetivo

Su objetivo metalúrgico específico dicta qué capacidades del horno debe priorizar.

- Si su enfoque principal es el endurecimiento superficial (p. ej., cementación): Un horno con un control de atmósfera excepcional y una cámara sellada de forma robusta es innegociable.

- Si su enfoque principal son los cambios de propiedades a granel (p. ej., recocido): Dé prioridad a un horno con uniformidad de temperatura documentada y un control de proceso altamente preciso.

- Si su enfoque principal es la producción de gran volumen: Un horno continuo con manipulación automatizada de materiales y enfriamiento integrado proporcionará la consistencia y eficiencia requeridas.

- Si su enfoque principal es la seguridad y fiabilidad del proceso: Asegúrese de que el horno incluya enclavamientos de seguridad certificados, dispositivos de seguridad y ventilación adecuada para la atmósfera específica que se utiliza.

En última instancia, elegir el horno adecuado significa adaptar sus capacidades técnicas a la transformación específica del material que necesita lograr.

Tabla Resumen:

| Requisito | Función Clave | Por Qué Es Crítico |

|---|---|---|

| Calentamiento Potente y Uniforme | Genera y distribuye el calor de manera uniforme | Evita propiedades inconsistentes del material por puntos calientes/fríos |

| Control de Temperatura Preciso | Ejecuta perfiles específicos de calentamiento, remojo y enfriamiento | Asegura que toda la pieza alcance la temperatura objetivo durante el tiempo requerido |

| Atmósfera de Horno Controlada | Gestiona el entorno químico dentro del horno | Previene daños superficiales (p. ej., oxidación) y permite procesos como la cementación |

| Integridad Estructural y Eficiencia | Contiene el proceso de forma segura y conserva la energía | Garantiza la seguridad del operador y reduce los costes operativos gracias a un buen aislamiento |

¿Listo para lograr resultados metalúrgicos precisos?

El horno adecuado es la base de un tratamiento térmico exitoso. En KINTEK, nos especializamos en el diseño y suministro de hornos de laboratorio que cumplen con los cuatro requisitos críticos: garantizando un control preciso de la temperatura, un calentamiento uniforme, una gestión fiable de la atmósfera y una seguridad robusta.

Ya sea que su objetivo sea el recocido, la cementación o la producción de gran volumen, nuestra experiencia en equipos de laboratorio puede ayudarle a seleccionar la solución perfecta para sus necesidades específicas de transformación de materiales.

Póngase en contacto con nuestros expertos hoy mismo para analizar su aplicación y descubrir cómo un horno KINTEK puede mejorar la fiabilidad y eficiencia de su proceso.

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cuál es la diferencia entre un horno de flujo ascendente y uno horizontal? Encuentre el ajuste perfecto para el diseño de su hogar

- ¿Qué es un horno tubular vertical? Aproveche la gravedad para una uniformidad y un control de procesos superiores

- ¿Cuál es la temperatura de recocido de los tubos? Una guía de rangos específicos de materiales para obtener resultados óptimos

- ¿Cuál es la temperatura de un horno de tubo de cuarzo? Domine los límites para una operación segura a alta temperatura

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo