En esencia, la Deposición Química de Vapor (CVD) es un proceso utilizado para crear películas delgadas sólidas de alto rendimiento sobre un sustrato. Esto se logra introduciendo gases precursores en una cámara de reacción donde, bajo calor y presión controlados, sufren una reacción química y depositan una nueva capa de material sobre la superficie objetivo. Este método es fundamental para la fabricación en industrias que van desde la electrónica hasta la óptica.

El verdadero poder de la CVD no radica solo en depositar un recubrimiento, sino en su capacidad para diseñar con precisión las propiedades de ese recubrimiento. Al manipular la química de los gases, la temperatura y la presión, se pueden cultivar películas de alta pureza, densas y excepcionalmente uniformes, incluso en las superficies tridimensionales más complejas.

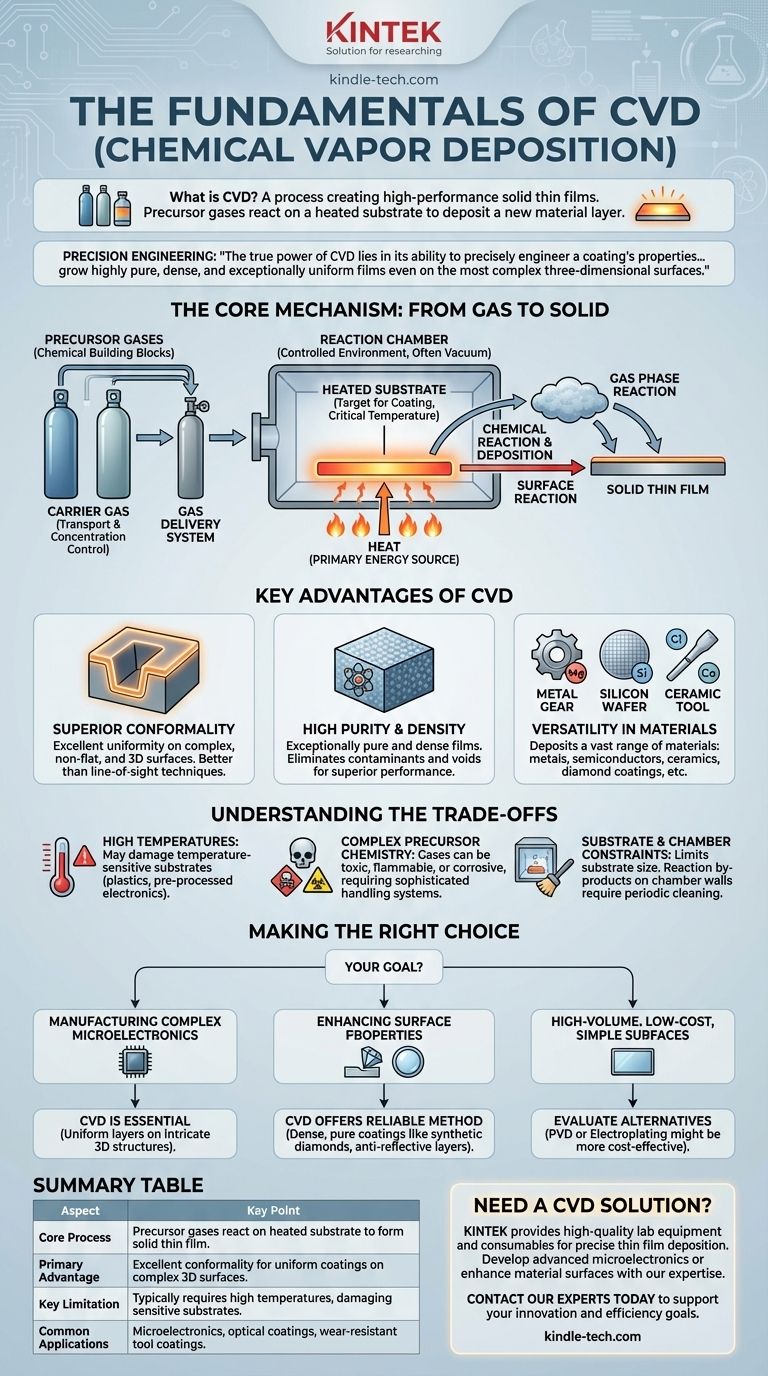

El mecanismo central: del gas al sólido

Para comprender la CVD, primero debe entender sus componentes y cómo interactúan. Todo el proceso es una reacción química cuidadosamente controlada que ocurre dentro de un entorno confinado.

El papel de los gases precursores

Los gases precursores son los componentes químicos de la película final. Son gases cuidadosamente seleccionados que contienen los elementos que desea depositar.

Estos gases se introducen en la cámara de reacción mediante un sistema de suministro de gas, a menudo mezclados con un gas portador (como nitrógeno o hidrógeno) que ayuda a transportarlos y controlar su concentración.

La cámara de reacción y el sustrato

La cámara de reacción es un recipiente sellado, a menudo al vacío, que contiene todo el proceso. Proporciona el entorno controlado necesario para que las reacciones químicas ocurran de manera predecible.

Dentro de esta cámara se encuentra el sustrato, que es el material o componente que se recubrirá. El sustrato se calienta a una temperatura específica y crítica para facilitar la deposición.

El papel crítico de la energía

El calor es la principal fuente de energía que impulsa el proceso de CVD. La aplicación de calor al sustrato y a la cámara logra dos cosas: proporciona la energía térmica necesaria para romper los enlaces químicos en los gases precursores y permite las reacciones posteriores que forman la película sólida.

La temperatura precisa es uno de los parámetros más críticos, influyendo directamente en la velocidad de deposición y en la calidad, pureza y estructura de la película final.

Las dos vías de reacción

Una vez energizados, los gases precursores forman la película sólida de una de dos maneras. Pueden reaccionar directamente sobre la superficie caliente del sustrato, o pueden reaccionar en la fase gaseosa por encima del sustrato para formar una especie química intermedia que luego se deposita sobre la superficie.

Ventajas clave del proceso CVD

La CVD no es solo un método entre muchos; sus características únicas la hacen indispensable para ciertas aplicaciones de alto valor.

Conformidad superior

El beneficio destacado de la CVD es su excelente conformidad. Debido a que los gases precursores pueden fluir y reaccionar en todas las superficies expuestas, la CVD puede crear un recubrimiento perfectamente uniforme sobre estructuras complejas, no planas y tridimensionales.

Esta es una ventaja significativa sobre las técnicas de línea de visión como la Deposición Física de Vapor (PVD), que pueden crear recubrimientos delgados o incompletos en zanjas y en los lados "sombreados" de una característica.

Alta pureza y densidad

La naturaleza de la reacción química permite la creación de películas excepcionalmente puras y densas. Al controlar cuidadosamente los gases de entrada y eliminar los contaminantes dentro de la cámara de vacío, el material sólido resultante está libre de huecos e impurezas que pueden degradar el rendimiento.

Versatilidad en la deposición de materiales

El proceso de CVD es notablemente versátil. Al cambiar los gases precursores, se puede depositar una amplia gama de materiales, incluidos metales, semiconductores (como el silicio) y cerámicas (como el nitruro de silicio). Esta flexibilidad es la razón por la que se utiliza para todo, desde chips de computadora y lentes ópticas hasta recubrimientos de diamante sintético en herramientas de corte.

Comprender las compensaciones

Ninguna tecnología está exenta de limitaciones. Ser un asesor técnico eficaz significa reconocer las limitaciones de un proceso.

La necesidad de altas temperaturas

La CVD generalmente requiere temperaturas elevadas para impulsar las reacciones químicas. Esto puede ser una limitación significativa, ya que el calor requerido puede dañar o alterar las propiedades de los sustratos sensibles a la temperatura, como ciertos plásticos o componentes electrónicos preprocesados.

Complejidad de la química de los precursores

Los gases utilizados como precursores pueden ser altamente tóxicos, inflamables o corrosivos. Esto requiere sistemas sofisticados y costosos de suministro de gas y manejo de gases de escape para garantizar la seguridad y el cumplimiento ambiental. La gestión de esta compleja química es una consideración operativa importante.

Restricciones del sustrato y la cámara

El proceso se lleva a cabo dentro de una cámara de reacción, lo que limita el tamaño del sustrato que se puede recubrir. Además, los subproductos químicos de la reacción pueden depositarse en las paredes de la cámara, lo que requiere ciclos de limpieza periódicos que afectan el rendimiento de fabricación.

Tomar la decisión correcta para su objetivo

La decisión de utilizar CVD debe basarse en una clara comprensión de sus objetivos técnicos y comerciales.

- Si su enfoque principal es la fabricación de microelectrónica compleja: la CVD es esencial por su capacidad para crear capas uniformes y conformes en las intrincadas estructuras 3D que se encuentran en los chips de computadora modernos.

- Si su enfoque principal es mejorar las propiedades de la superficie, como la dureza o la claridad: la CVD ofrece un método confiable para cultivar recubrimientos densos y puros como diamantes sintéticos en herramientas o capas antirreflectantes en vidrio óptico.

- Si su enfoque principal es el recubrimiento de alto volumen y bajo costo en superficies simples y planas: debe evaluar si la precisión de la CVD es realmente necesaria, ya que métodos alternativos como la PVD o la galvanoplastia podrían ser más rentables.

En última instancia, la Deposición Química de Vapor es una piedra angular de la ingeniería de materiales moderna, lo que permite la creación de materiales avanzados que de otro modo serían imposibles de producir.

Tabla resumen:

| Aspecto | Punto clave |

|---|---|

| Proceso central | Los gases precursores reaccionan sobre un sustrato calentado para formar una película delgada sólida. |

| Ventaja principal | Excelente conformidad para recubrimientos uniformes en superficies 3D complejas. |

| Limitación clave | Generalmente requiere altas temperaturas, lo que puede dañar sustratos sensibles. |

| Aplicaciones comunes | Microelectrónica, recubrimientos ópticos, recubrimientos de herramientas resistentes al desgaste. |

¿Necesita una solución de CVD adaptada a los requisitos específicos de su laboratorio?

KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alta calidad para la deposición precisa de películas delgadas. Ya sea que esté desarrollando microelectrónica avanzada o mejorando superficies de materiales, nuestra experiencia y productos confiables pueden ayudarlo a lograr resultados superiores.

Contacte a nuestros expertos hoy para discutir cómo podemos apoyar los objetivos de innovación y eficiencia de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación