En esencia, el tratamiento térmico es un proceso controlado regido por tres factores críticos: temperatura, tiempo a la temperatura y la velocidad de enfriamiento. Dominar la interacción entre estas variables es lo que le permite manipular con precisión las propiedades mecánicas de un metal para satisfacer demandas de ingeniería específicas.

El objetivo del tratamiento térmico no es simplemente calentar y enfriar un metal; es manipular intencionalmente su estructura cristalina interna, la microestructura. Cada factor cumple un propósito distinto en esta transformación, y un fallo en uno puede comprometer todo el proceso.

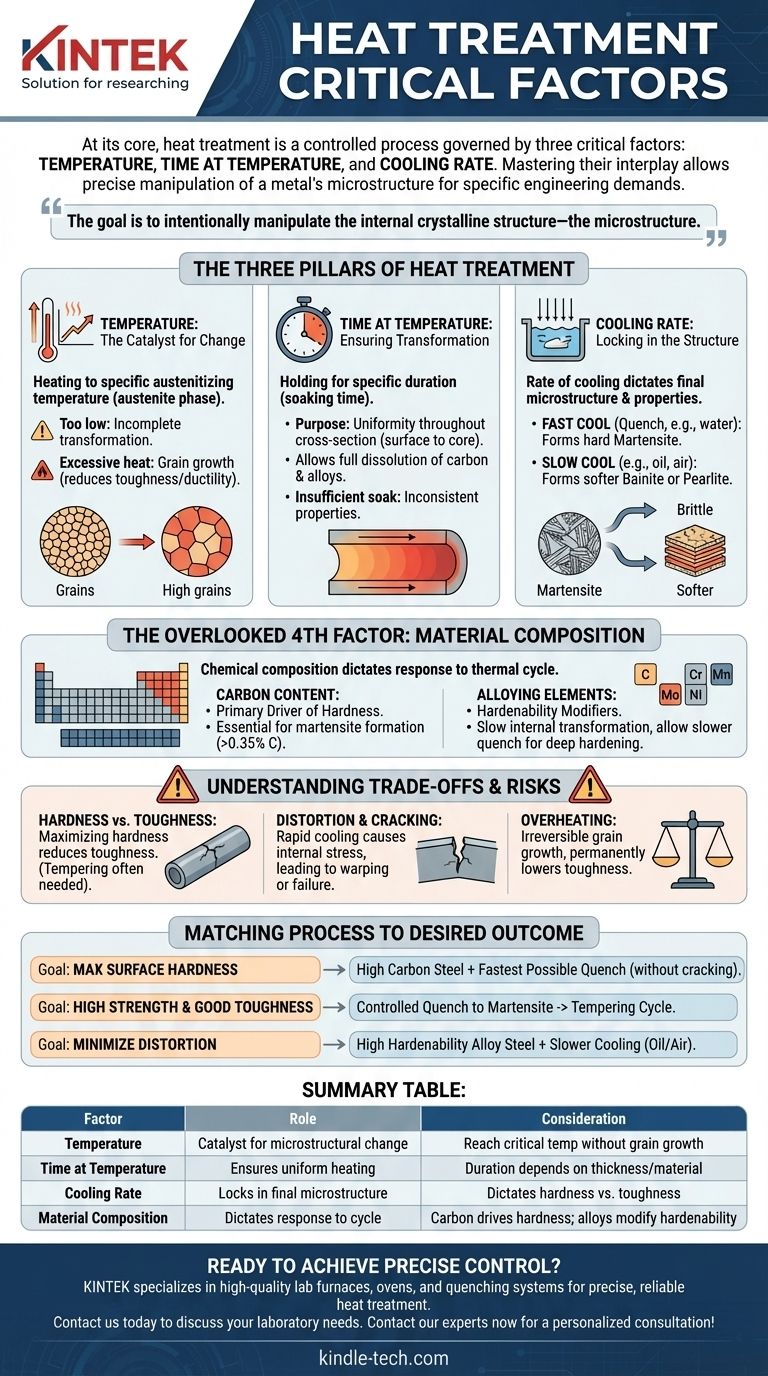

Los Tres Pilares del Tratamiento Térmico

El éxito de cualquier ciclo de tratamiento térmico depende del control preciso de tres variables fundamentales. Son secuenciales e interdependientes, y cada etapa sienta las bases para la siguiente.

Temperatura: El Catalizador del Cambio

El primer paso es calentar el material a una temperatura de austenización específica. Esta es la temperatura a la cual la estructura cristalina del acero se transforma en una fase conocida como austenita, capaz de disolver carbono.

Alcanzar esta temperatura crítica no es negociable. Si la temperatura es demasiado baja, la transformación será incompleta y no se podrán lograr las propiedades deseadas al enfriar.

Sin embargo, superar significativamente esta temperatura es perjudicial. El calor excesivo provoca que los granos cristalinos individuales crezcan, una condición conocida como crecimiento de grano, que puede reducir permanentemente la tenacidad y ductilidad del material.

Tiempo a la Temperatura: Asegurando la Transformación

Una vez que el material alcanza la temperatura objetivo, debe mantenerse allí durante una duración específica. Esto se conoce como tiempo de remojo.

El propósito principal del remojo es asegurar la uniformidad. Permite que la temperatura se vuelva constante en toda la sección transversal de la pieza, desde la superficie hasta el núcleo.

El remojo también proporciona el tiempo necesario para que el carbono y los elementos de aleación se disuelvan completamente en la estructura de austenita. Un tiempo de remojo insuficiente, especialmente en componentes más gruesos, da como resultado una transformación incompleta y propiedades inconsistentes.

Velocidad de Enfriamiento: Fijando la Estructura

La velocidad a la que se enfría el material desde la temperatura de austenización es posiblemente el factor más crítico. Esta velocidad dicta la microestructura final y, por lo tanto, las propiedades mecánicas finales del material.

Un enfriamiento muy rápido, o temple (por ejemplo, en agua o salmuera), atrapa los átomos de carbono, formando una estructura dura y quebradiza llamada martensita. Esto es esencial para lograr la máxima dureza.

Las velocidades de enfriamiento más lentas (por ejemplo, en aceite o aire) permiten la formación de estructuras más blandas y dúctiles como bainita o perlita. La elección del medio de temple es la herramienta principal para controlar esta velocidad.

El Cuarto Factor Ignorado: Composición del Material

Los tres pilares del tratamiento térmico no operan en el vacío. La composición química del metal en sí dicta cómo responderá al ciclo térmico.

Contenido de Carbono: El Principal Motor de la Dureza

El carbono es el elemento más importante para la templabilidad del acero. Sin una cantidad suficiente de carbono (típicamente superior al 0.35%), la formación de martensita dura es imposible, sin importar cuán rápido sea el temple.

Elementos de Aleación: Los Modificadores de la Templabilidad

Las aleaciones como el cromo, el manganeso, el molibdeno y el níquel desempeñan un papel crucial. Ralentizan la transformación interna, haciendo posible lograr una estructura endurecida con un temple más lento y menos severo.

Esta propiedad, conocida como templabilidad, es vital para el tratamiento térmico de secciones gruesas. Permite que el núcleo de un componente grande se endurezca sin requerir un temple tan drástico que agriete o deforme la superficie.

Comprender las Compensaciones y Riesgos

Lograr el resultado deseado requiere equilibrar propiedades en competencia y mitigar los riesgos inherentes.

El Dilema Dureza vs. Tenacidad

Maximizar la dureza casi siempre se produce a expensas de la tenacidad. La estructura martensítica que proporciona una dureza extrema también es muy frágil. Por eso, casi siempre se realiza un proceso de tratamiento térmico secundario llamado revenido después del temple para restaurar algo de tenacidad.

El Riesgo de Deformación y Grietas

El enfriamiento rápido es un proceso violento que crea una inmensa tensión interna a medida que diferentes partes del componente se enfrían y contraen a diferentes velocidades. Esta tensión puede hacer que la pieza se deforme (distorsión) o, en casos graves, que falle catastróficamente (grietas por temple).

El Peligro del Sobrecalentamiento

Como se mencionó, calentar una pieza demasiado por encima de su temperatura crítica provoca un crecimiento de grano irreversible. El acero de grano grande tiene una tenacidad y resistencia al impacto significativamente menores. Este es un error común y costoso que no se puede corregir mediante un tratamiento térmico posterior.

Adaptar el Proceso al Resultado Deseado

Su estrategia de tratamiento térmico debe estar dictada por su objetivo final. Los parámetros "correctos" dependen totalmente del rendimiento deseado del componente.

- Si su enfoque principal es la máxima dureza superficial: Necesita un acero con suficiente contenido de carbono y la velocidad de temple más rápida posible que la geometría de la pieza pueda soportar sin agrietarse.

- Si su enfoque principal es alta resistencia combinada con buena tenacidad: Utilizará un temple controlado para lograr una estructura completamente endurecida (martensítica), seguido de un ciclo de revenido específico para reducir la fragilidad.

- Si su enfoque principal es minimizar la distorsión en piezas complejas: Debe utilizar un acero aleado con alta templabilidad, lo que le permite utilizar un medio de enfriamiento más lento (como aceite o incluso aire) para lograr la dureza necesaria.

En última instancia, dominar el tratamiento térmico consiste en comprender que está controlando con precisión la formación de la estructura interna de un material.

Tabla Resumen:

| Factor | Función en el Tratamiento Térmico | Consideración Clave |

|---|---|---|

| Temperatura | Catalizador para el cambio microestructural (austenización) | Debe alcanzar la temperatura crítica sin provocar crecimiento de grano |

| Tiempo a la Temperatura | Asegura el calentamiento uniforme y la transformación completa (remojo) | La duración depende del espesor y el material de la pieza |

| Velocidad de Enfriamiento | Fija la microestructura y las propiedades finales (temple) | Dicta la dureza (temple rápido) frente a la tenacidad (temple lento) |

| Composición del Material | Dicta la respuesta al ciclo térmico (el 4º factor) | El contenido de carbono impulsa la dureza; las aleaciones modifican la templabilidad |

¿Listo para lograr un control preciso sobre sus procesos de tratamiento térmico?

Dominar los factores críticos de temperatura, tiempo y velocidad de enfriamiento es esencial para desarrollar materiales con las propiedades exactas que necesita. KINTEK se especializa en proporcionar hornos de laboratorio, estufas y sistemas de temple de alta calidad que ofrecen el control preciso y confiable requerido para ciclos de tratamiento térmico exitosos.

Ya sea que se centre en maximizar la dureza, mejorar la tenacidad o minimizar la distorsión en piezas complejas, el equipo adecuado es clave. Contáctenos hoy para discutir sus necesidades específicas de laboratorio y descubrir cómo nuestras soluciones pueden mejorar sus resultados de investigación y producción.

Contacte a nuestros expertos ahora para una consulta personalizada.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

La gente también pregunta

- ¿Qué variedades de hornos de alta temperatura están disponibles? Encuentre el horno de laboratorio perfecto para su investigación térmica

- ¿Por qué la deposición se agrupa dentro del cambio físico? Comprendiendo la base molecular de las transiciones de fase

- ¿Por qué las cápsulas metálicas deben desgasificarse antes del HIP para el acero ODS? Garantice la integridad impecable del material.

- ¿Cómo se limpia un blanco de pulverización catódica? Logre una deposición de película delgada estable y de alta calidad

- ¿Puede un joyero saber si un diamante ha sido mejorado? Conozca la verdad sobre los tratamientos de diamantes

- ¿Es seguro el uso de los nanotubos de carbono? Entendiendo la diferencia crítica entre los CNTs unidos y libres

- ¿Cuáles son los efectos de la sinterización a alta temperatura? Desbloquee componentes densos y fuertes o arriesgue defectos

- ¿El vidrio se fabrica por sinterización? La verdad sobre cómo se forma el vidrio